Variare la velocità di una

ventola a 4 fili.

|

Può essere necessario regolare la velocità delle ventole a due e tre

fili per PC , principalmente per ridurne il rumore. Un controllo PWM

di queste ventole non è per nulla indicato (data la loro particolare tecnica

costruttiva), anche perchè rischia di aumentare, invece che diminuire, il

rumore prodotto.

Usando un PWM, inoltre, si avrebbe la

corrente pulsante di alimentazione per tutta la lunghezza del cavo di connessione tra ventola e

scheda madre, con un evidente aumento dei disturbi elettromagnetici indotti

all' intorno.

L'unica via percorribile è quella di variare la tensione di alimentazione,

che potrà oscillare tra metà e il massimo valore nominale. Però, a tensione

bassa, con la velocità diminuisce anche la potenza, ovvero la possibilità di

muovere aria. Al di sotto di metà tensione, poi, è molto probabile che la

ventola si arresti. Inoltre, dato che la regolazione si effettua con

facilità con un transistor in serie, non sarà possibile raggiungere la

tensione nominale data la cdt introdotta dalla giunzione.

Per superare questi problemi, da un certo tempo sono state introdotte ventole a 4 fili,

che implementano un controllo

di velocità PWM interno alla ventola stessa.

La loro struttura è la seguente:

|

- sulla scheda madre è installato un integrato

dedicato che funge da controller della ventola attraverso un segnale

PWM

- la ventola fornisce al controller sulla scheda madre il segnale

tacho proporzionale alla velocità di rotazione

- il controller rileva il segnale tacho e risponde inviando alla

ventola un PWM secondo una curva impostata, in

funzione della temperatura

- questo segnale PWM viene elaborato dall' integrato a bordo della

ventola e trasformato nella sequenza di impulsi necessari al comando

del motore. |

In

sostanza, il segnale PWM va ad influenzare direttamente il sistema di

controllo integrato nella ventola ed è questo a far variare la velocità.

In questo modo non si deve modificare la tensione di alimentazione (con i

problemi precedentemente indicati), nè tanto meno si deve modularla con un PWM,

cose che richiederebbero un elemento di potenza per la corrente necessaria alla

ventola.

Per

la ventola a 4 fili, il segnale PWM sul cavo:

- è a livello logico e quindi minimizza i disturbi

- non si richiede corrente a impulsi sul cavo

- la frequenza di

commutazione può essere abbastanza elevata da evitare riflessi sulla banda

udibile.

Inoltre, l'azione diretta sul

controller della ventola consente una regolazione di

velocità fluida e senza aumento del rumore e impedisce fenomeni di stallo.

Dal

punto di vista realizzativo

resta del tutto invariata la struttura a quattro espansioni polari

caratteristica di queste ventole, il che permette ai costruttori di utilizzare

gran parte delle linee di montaggio esistenti, ormai ampiamente ammortizzate e

quindi sorgenti di utile. Viene però sfruttato il lato

componenti per inserire gli elementi necessari, forzatamente smd per la

piccola superficie disponibile

|

A

parte il numero elevato di componenti, si vede subito il "grosso"

chip IC1 a più pin, che è il controller vero e proprio.

Da notare i pin più ampi ad una estremità e che servono al

raffreddamento dei transistor di potenza interni che comandano la

corrente al motore

IC2 è il sensore Hall.

Sulla sinistra si notano i 4 fili di collegamento

con l'esterno.

|

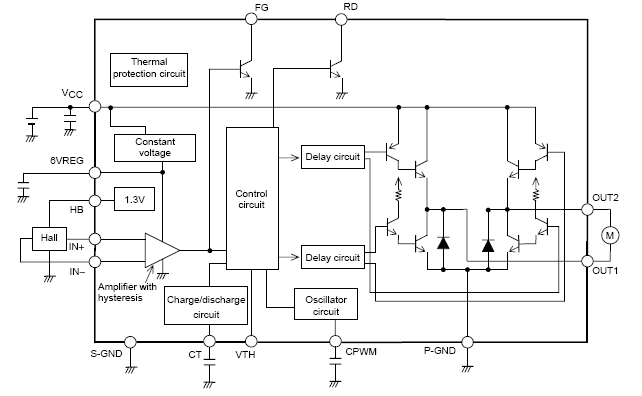

Possiamo anche dare uno sguardo alla struttura logica di uno di questi integrati,

realizzati appositamente per questa applicazione, ad es. BD6709 di Rhom o

LP11961 di Sanyo, tanto per citarne due comuni:

Osserviamo

che il motore è comandato da coppie di darlington che dipendono dal segnale PWM che viene inviato sul quarto filo;

questo segnale agisce all'interno del

sistema di controllo della velocità della ventola, il che consente una

variazione da 0 al massimo numero di giri, senza gravi riduzioni di potenza,

senza problemi di stallo a basso numero di giri e senza generare rumore dovuto

all' azione di un PWM applicato in modo non sincrono alla tensione di alimentazione.

Il disturbo elettromagnetico è ridotto, dato che la commutazione

avviene all'interno della ventola, negli avvolgimenti che risultano abbastanza

schermati dal magnete a campana del rotore.

Il

connettore unificato per le ventole PC è un Molex a 3 poli, ai quali si

aggiunge il quarto del PWM.

| Pin |

Funzione |

Colore del cavo |

Connettore MOLEX |

| 1 |

GND |

Nero |

|

|

| 2 |

12V |

Giallo o Rosso |

| 3 |

Tacho |

Verde o Bianco |

| 4 |

PWM |

Blu |

I colori dei cavi possono variare da un costruttore all'altro.

Far variare la velocità di queste ventole è estremamente semplice: basta

applicare un segnale quarto filo.

Questo è un PWM a livello logico, con una frequenza nominale di 25kHz.

Questo si ottiene, ad esempio, con un semplice circuito astabile basato sul solito 555.

Il diodo D1

amplia

il range del duty cycle. Dato

che nella fase di carica interviene anche la tensione di conduzione di D1, è

opportuno mantenerla più bassa possibile. Si possono usare benissimo diodi

correnti, genere 1N4148, ma uno Schottky con bassa tensione di conduzione

consente una migliore linearità. Tra l' altro, questi piccoli diodi sono

comuni sulle schede SMD; l' unico problema sono le dimensioni estremamente

piccole (solitamente SOD-323 e simili) che ne rendono non semplice la

manipolazione.

Per componenti su foro, i piccoli diodi della serie BAS sono adeguati.

Dato

che sono da considerare abbastanza leganti le resistenze R1, R2 e R3, se si

vuole realizzare un variatore con duty cycle 1-99%, occorre un rapporto 100:1

tra la resistenza variabile e le altre due per ottenere un DF tra 1% e

99% e anche R1= R2 per la simmetria degli estremi del range. Limitare

il range sarà in ogni caso possibile variando i valori delle resistenze.

Non

è possibile eliminare nè R1, nè R2. In particolare non si può omettere la

R1dato che, come abbiamo detto, con il cursore 2 tutto verso il terminale 1,

si cortocircuiterebbe il pin 7 alla tensione positiva. Il valore scelto di 1K fa passare 12 mA @ 12V, il che rientra nelle

possibilità del transistor. Valori minori non portano particolare vantaggio,

mentre valori maggiori sono possibili. Altrettanto per la R2 che costituisce

il limite del circuito di scarica. Nelle prove è stato scelto

R1=R2=1K e R3=100k, in quanto valori facili da recuperare. Si possono comunque

usare anche altri valori; una nota del costruttore del chip riporta che (anche se non verificato in

nessuna delle prove fatte) è possibile sia necessario avere R2 > 2k7 per

assicurare l' oscillazione, ad esempio R1=R2=5k e R3=500k e così via,

aggiustando C1 per la frequenza voluta, che è f= 1.44 / [(R1+P1+R2)*C1].

Peraltro, R1 può assumere un valore diverso da R2 e R3 altrettanto: questo ha

come solo risultato un più o meno ampio restringimento del campo di

variazione del duty cycle.

La

frequenza del PWM, secondo le specifiche previste per le ventole a 4 fili è

di 25kHz nominali e sono adeguati valori tra 21 e 28kHz. Per ottenere una

frequenza adeguata C1 sarà nel range tra 680 e 750pF.

Questo valore non è tassativo, in quanto il controller della ventola è in

grado di accettare anche valori abbastanza diversi da quelli nominali; quindi, condensatori

ceramici da 820pF o anche 1nF sono più che adatti.

Il segnale PWM, secondo le specifiche , deve avere un valore massimo di 5.5V. Dato che

alimentiamo tutto alla tensione di 12V occorre ridurre l'

uscita 3 del 555 con una rete costituita da R4 e uno zener da 1/4W da 5.1V.

La ventola a 4 fili è collegabile al relativo connettore, mentre la

tensione di alimentazione è introdotta con un connettore analogo a quello

usato dalla ventole a tre fili e facile da recuperare in PC usati.

Il segnale tachimetrico è riportato tra i due connettori in modo da poter

essere utilizzato all'interno di un PC, collegando il connettore di

alimentazione alla scheda madre.

La realizzazione è semplice, bastando il solito circuito stampato mono

rame, realizzabile in casa senza difficoltà.:

Il file in Eagle 7.10 è scaricabile

qui.

Però, dati i pochi componenti usati, è possibile senza difficoltà una

realizzazione su basetta millefori.

Questo è un prototipo, poggiato su una ventola da 120mm:

Documentazione

Philips

AN170: NE555 and NE556 applications

Form Factors.org: 4-Wire Pulse Width Modulation

(PWM) Controlled Fans

|