PWM per cento usi.

E' comodo avere a disposizione un generatore in cui si possa modificare sia

la frequenza che il duty cycle, magari con display e controllo digitale.

Certamente è possibile realizzarne quanti se ne desiderano partendo da uno

dei tanti microcontroller disponibili, però la cosa richiede tempo e, non

ultimo, ha un costo maggiore di quello che il mercato dei moduli rende

disponibile.

Avendo una certa urgenza di avere un apparecchio finito e trovando pronto il

generatore PWM, oltre tutto a costi infimi, nienete di meglio che utilizzare

questi moduli.

In particolare parliamo del modulo marcato XY-LPWM.

|

Si tratta di un modulo di piccole dimensioni ( mm x mm) che

svolge le funzioni di generatore PWM con frequenza regolabile da 1Hz a

100kHz e duty cycle da 0 a 100%.

Il modulo è alimentabile esternamente con tensioni da 3 a 30V, che

corrisponde anche alla tensione dell'impulso in uscita.

La regolazione della frequenza e del duty è effettuata con due

coppie di pulsanti. |

Il modulo con tiene diversi componenti, saldati sul lato opposto a quello del

display:

Il cuore del sistema è un microcontroller Holtek o ST che comanda un LCD

driver HT1621

e il relativo pannello LCD custom, retroilluminato.

L'alimentazione è ottenuta con un regolatore lineare a tre terminali che rende

in uscita 3V ed arriva a supportare fino a 30V in ingresso (anche se questo è

un dato limite di targa a cui non è il caso di avvicinarsi troppo).

La regolazione del PWM e della frequenza è ottenuta con 4 pulsanti che

incrementano o decrementano i relativi campi.

Il modulo è dotato di una presa RS232 a livello 3V per interfacciarsi con un

micro host o con un adattatore seriale per un controllo remoto dei parametri.

Il segnale in uscita è ottenuto dal collettore di un transistor NPN che ha

come pull-up una resistenza da 1k collegata alla alimentazione del modulo; si

può quindi prelevare un impulso di pari ampiezza con una corrente di alcuni

milliampere.

Il modulo occupa poco spazio, ma è open frame e non è comodissimo da usare

in tutte le situazioni. Inoltre, nelle applicazioni volute, è richiesta la

possibilità di gestire maggiore corrente con una tensione diversa da quella di

alimentazione del modulo stesso.

Ne è nata l'idea di aggiungere un buffer:

|

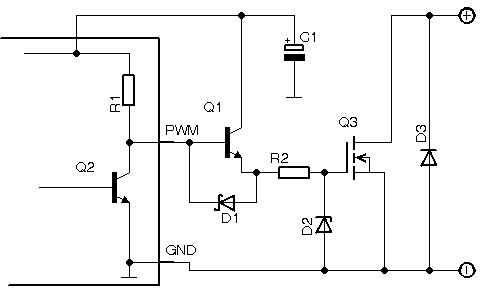

Il funzionamento è evidente: Quando il livello in uscita da modulo è alto, il pin PWM è

collegato alla tensione di alimentazione con R1. Questo porta la base di

Q1 allo stesso livello e il tarnsistor conduce, attivando il MOSFET.

Q1 è un NPN del genere 2N2222.

Quando Q2 è in conduzione, la base di Q1 è collegata al gnd e il

transitor non conduce. Conduce, invece, il diodo D1 che scarica a massa

la capacità del gate, bloccando il MOSFET.

Sostanzialmente, quando l'impulso è alto, il MOSFET di potenza conduce

e viceversa. |

D1 preferibilmente è uno schottky genere BAT43 e simili.

R2 è una resistenza che limita l'impulso iniziale di corrente nella

capacità del gate. Potrà essere tra 4.7 e 47 ohm. Nel prototipo in foto

è stata usato un resistore SMD.

D2 è uno zener da 17-18V per proteggere il gate da sovratensione: è il caso di inserirlo solo quando il modulo è

alimentato esternamente con tensione superiore a 20V, che è il massimo supportato dal gate. Se questo caso non è previsto e il sistema è alimentato

dalla tensione interna, fornita da una pila da 9V, lo zener può essere omesso

senza problemi.

Q3 è un MOSFET a canale N proporzionato alla richiesta di

corrente/tensione in uscita; un comune modello da 60/100V e qualche decina di

ampere è adeguato.

Nei prototipi è stato usato un IRL540N, TO220AB con 100V e 20A di

massima. Si potrà utilizzare qualsiasi altro MOSFET N adeguato alle prestazioni

che si vogliono ottenere. La scelta di un logic level garantisce una conduzione piena

con l'alimentazione interna allo strumento che, nel caso di una ricaricabile,

scende a 8.4V.

Un diodo D3 fornisce una minima protezione dall'inversione di polarità

sul carico. Nei prototipi sono stati usati dei 6A6, da 6A/400V, ma andrà

bene un altro similare.

Se si pensa di avvicinarsi alla tensione limite del MOSFET o si

presumono carichi "irregolari" può essere utile aggiungere in

parallelo al diodo D3 un varistor o Gemov, di tensione un poco inferiore alla

massima ammissibile. Se si pensa di restare sempre nei limiti di sicurezza,

questa aggiunta può essere evitata.

E' stato inserito anche il condensatore elettrolitico C1, da almeno

100uF/35V: i moduli cinesi, anche i migliori, sono proprio parchi di condensatori di

stabilizzazione ed è sempre buona cosa aggiungerne, almeno sull'alimentazione

principale.

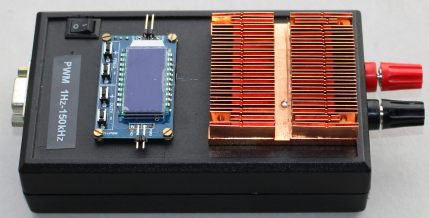

Il transistor è fissato su un dissipatore per evitare sovra riscaldamento e

il tutto è chiuso in una scatoletta Teko 880/B da 144x85x37mm che ne fa un

oggetto robusto e poco ingombrante.

Data la disponibilità sul modulo, è stata aggiunta una interfaccia RS232

che permette di comunicare con un PC host per una programmazione remota. Vista la

semplicità dell' insieme, è stata impiegata l'interfaccia

a MOSFET descritta qui: funziona con 3V di alimentazione e non consuma

corrente, cosa utile per l'alimentazione a pila.

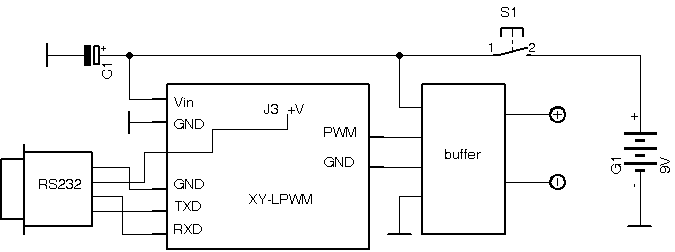

Lo schema a blocchi complessivo:

|

La tensione di alimentazione dell'interfaccia è prelevata dal primo pin del connettore di

programmazione del microocntroller J3, accessibile sul lato dei componenti.

A lato un ingrandimento dei collegamenti all'interfaccia RS232.

Evidenziata la presa J3 e il punto dove prelevare i 3V di alimentazione.

|

Se non si alimenta il modulo con la batteria interna, si potranno utilizzare

i pin VIN+ e VIN- ; la gamma di tensione va da 5 a 15V se si usa un logic level

e da 9-10V a 15V se si usa un MOSFET non logic level. In entrambi i casi si dovrà

partire da una tensione minima in grado di far condurre pienamente il MOSFET

|

Dato lo spessore della plastica della scatola, non è stato possibile

inserire il modulo PWM all'interno, anche solo per il fatto che i pulsanti hanno

un azionamento molto corto. Quindi il modulo è installato all'esterno.

Sono state inserite due coppie di pin per consentire di accedere al modulo

dall'esterno, alimentandolo con una tensione diversa da quella della batteria e,

e per prelevare l'impulso. |

Il MOSFET è fissato sul dissipatore con la solita pasta termoconduttiva e

collegato ad un circuito "stampato" (abbastanza grezzo, perchè

disegnato a mano con una delle

varie penne ad inchiostro, ma il concetto era quello di ottenere rapidamente un

insieme robusto e stabile) che porta i componenti del buffer. La superficie del

rame è, come solito, stagnata per evitare ossidazioni e facilitare le

saldature.

Test.

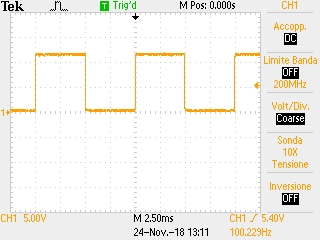

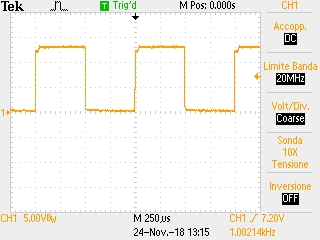

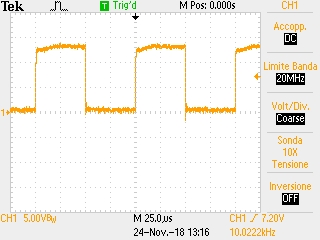

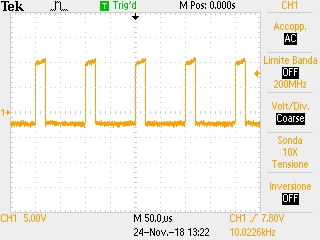

Alcuni oscillogrammi.

|

|

|

|

|

Freq. = 100Hz Duty = 50% |

Freq. = 1kHz Duty = 50% |

Freq.= 10kHz Duty = 50% |

|

|

Dato che il microcontroller non utilizza un

cristallo per il clock, ma l'oscillatore interno, le frequenze generate

non sono precisissime.

Il costruttore dichiara un 2%.

Le misure fatte con l'automatismo dell'oscilloscopio (Tektronic)

indicano valori mediamente superiori dello 0.2-0.3%.

Per contro, la percentuale del duty è piuttosto precisa.

Tutte le misure sono state fatto con un carico 5A a 12V (lampada

auto).

Un diodo Fast Recovery è stato collegato in parallelo al carico per

eliminare i comunque presenti effetti induttivi. |

|

|

Freq. = 10KHz Duty = 20% |

|

Conclusioni.

Un oggetto come questo trova posto sul banco del laboratorio per varie

applicazioni. Ad esempio:

- verifica della risposta a diverse frequenze e duty di PWM per carichi vari

(lampade, LED , motori) anche di potenza. Diventa possibile valutare

rapidamente i parametri migliori per utilizzare il carico voluto.

La tensione e la corrente massime saranno limitate dalle caratteristiche

del MOSFET usato.

Anche se il carico non è dichiaratamente induttivo, è consigliabile in

ogni caso inserire un diodo Fast Recovery in parallelo al carico

stesso, per eliminare i comunque presenti effetti induttivi, sia del carico

che dei collegamenti.

- carico dinamico per test di sorgenti di alimentazione. Solitamente un

carico elettronico comune è di tipo statico, ovvero viene regolata la

corrente assorbita senza modulazioni. Carichi elettronici che permettono una

modulazione sono meno comuni, perchè più costosi. Il nostro strumento

permette di aggiungere una variazione alla corrente di carico, permettendo

di determinare la risposta della sorgente di alimentazione alle variazioni

rapide del carico.

Due possibili configurazioni:

L'alimentatore in prova ha come carico R1+R2. Applicando il modulo PWM in

parallelo a R2, la si può cortocircuitare alla cadenza impostata, aumentando la

corrente erogata dall'alimentatore. Ad esempio, con una tensione in uscita di 12V e

R1=R2=12ohm, la corrente passa da 0.5 a 1A con il duty cycle e la

frequenza impostate.

L'alimentatore è caricato con il carico minimo di stabilità R1. La

resistenza R2 viene collegata in parallelo dal MOSFET con il duty cycle e la

frequenza impostate, aumentando la corrente.

Ovviamente occorre rispettare le polarità e non oltrepassare le

caratteristiche del MOSFET.

Il generatore PWM, essendo alimentato autonomamente a batteria, esclude

qualsiasi rischio di loop di terra durante i test.

Il segnale può essere anche prelevato dal pin PWM del modulo XY-LPWM e il modulo

stesso alimentato con una tensione esterna ai pin VIN+ e VIN- del valore voluto,

non utilizzando la batteria interna. In questo modo possiamo usare il sistema

come:

- generatore di onde quadre per ogni genere di sperimentazioni: fissando il

duty cycle al 50% avremo in uscita un'onda quadra simmetrica alla frequenza

selezionata.

- generatore di impulsi per simulare segnali di tempo o conteggio verso una

MCU

- generare onde quadre per comandare driver per motori a passi.

- verificare servocomandi

e così via.

|