Alcuni cenni precisazioni su

questi oggetti così comuni e così poco conosciuti.

Introduzione.

Questo articolo, tratto da una serie

di pagine scritte tempo fa (e, purtroppo, reperibili qua e là scopiazzate

senza pudore...) per il sito Elma.it non vuole essere una descrizione esaustiva, ma soltanto una

introduzione all' argomento, per precisare alcuni punti che raramente sono

chiari a tutti.

Le ventole PC.

Per

iniziare, possiamo dire che le ventole presenti in quantità nei personal

computer (da quella sul processore e sulla GPU a quelle per la circolazione

dell' aria nello chassis) sono una versione di motore senza spazzole (BLDC -

Brush Less DC motor), del tutto particolare ed estremamente essenziale.

Per avere le idee chiare occorre

aggiungere alcune informazioni.

All' atto della progettazione del

personal computer, sono stati individuati alcuni punti fondamentali:

- il PC è una macchina elettrica

prevista per uso "personale", anche da parte di utenti non

specializzati, e quindi è soggetto a normative di sicurezza stringenti;

all' interno tutte le tensioni sono di valore molto basso (al massimo una

ventina di volt, come nei caricatori dei notebook)

- nel PC sono disponibili quindi

correnti continue a bassa tensione; in passato la logica era

essenzialmente TTL (che funziona a 5V) e in particolare il 12V era stato

introdotto per l' alimentazione di motori (dischi, DVD, CD, floppy,

nastri, ecc).

- i motori in continua sono principalmente motori a collettore; però, i motori a collettore

sono:

- rumorosi elettricamente; la commutazione del collettore produce rumore

elettrico su una gamma molto ampia di frequenza ed a livelli tanto

maggiori quanto maggiore è il consumo delle spazzole o del collettore

stesso. Questo è poco gradito ai sensibili circuiti digitali dei

processori.

- hanno dimensioni minime, ma non piccolissime.

- Inoltre sono costosi da realizzare in modo decente ed hanno una vita

limitata a causa del consumo di collettore/spazzole.

- le potenze in gioco per portare in

rotazione una piccola ventola sono minime

- ultimo, ma fondamentale: il tutto

deve costare quasi niente

Ne derivano le seguenti conseguenze:

- le ventole devono avere motori a

bassa tensione in cc

- tipicamente 12V

- senza collettore

- miniaturizzabili al massimo

- di costo infimo e riproducibili in

massa senza richiedere tecnologie sofisticate

Queste considerazioni hanno portato

alla realizzazioni delle ventole attuali, che rispondono pienamente alle

richieste sopra esposte.

Cosa c'è nella

ventola.

Prima di guardare cosa c'è nella

ventola è utile fare ancora una considerazione: il motore a campo rotante di

Galileo Ferraris rappresenta la forma più semplice di motore e funziona in

corrente alternata.

E' costituito da due avvolgimenti posti a 90 gradi, alimentati da due tensioni

alternate sfasate di 90 gradi. Esse generano sui poli un campo magnetico

variabile in modo continuo da un massimo positivo ad uno negativo, seguendo la

variazione sinusoidale della corrente alternata che li alimenta (ed in effetti

sappiamo che la sinusoide è proprio generata da un punto su una circonferenza

che ruota a velocità costante ed è, quindi, è la forma "migliore"

di alimentazione per generare il campo rotante). Il flusso magnetico su una

coppia polare aumenta ad un massimo e poi scende allo zero e si inverte in

modo continuo, mentre quella dell' altra coppia polare fa lo stesso; ovvero il

campo magnetico ruota in modo uniforme, sempre alimentato e quindi in grado di

convertire costantemente energia in movimento del rotore.

Però, ottenere una corrente

alternata sinusoidale non è per niente immediato nel campo dei

semiconduttori, che lavorano in cc e dove è molto più semplice gestire una

funzione ON/OFF piuttosto che una variazione lineare (o sinusoidale).

Ma la variazione del campo magnetico

trascina in movimento il rotore anche se, invece di alimentare le bobine con

una corrente variabile, le alimentiamo con una corrente impulsiva: basta

solamente mantenere un sincronismo tra gli impulsi di alimentazione alle

bobine e la rotazione del magnete permanente che costituisce il rotore.

E' il principio su cui si basano i motori BLDC.

Possiamo immaginare un esempio con un circolo di persone che si passano una

palla al volo: uno la lancia, il successivo la riceve e la rilancia a quello

dopo e così via. La palla gira nel circolo se ognuno, al giusto momento, la

raccoglie e la rilancia. Così il magnete permanente viene trascinato verso un

polo dell' avvolgimento di statore dall' apparire di una giusta polarità,

dopo di che questa passa al polo successivo, inseguita dal rotore e così via.

Questa funzione di "far ruotare

il campo magnetico" è ottenuta nelle ventole PC con una semplicissima

struttura elettronica. Ed altrettanto semplice è quella meccanica.

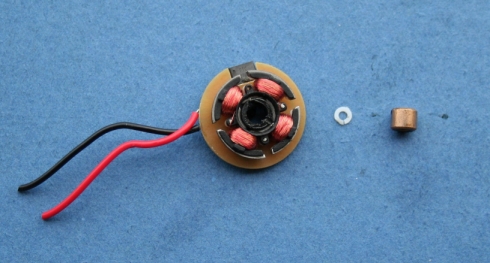

Ecco una ventola tipica smontata nei

suoi componenti principali. Si tratta di poche parti in plastica stampata.

A - La carcassa della ventola

, al centro della quale é montato lo statore C ; si nota anche il cavo

bipolare dell' alimentazione ed il piccolo connettore a due poli

B - la girante (in questo caso a 7 pale) con al centro l'albero e l'anello

del magnete permanente montato sulla periferia

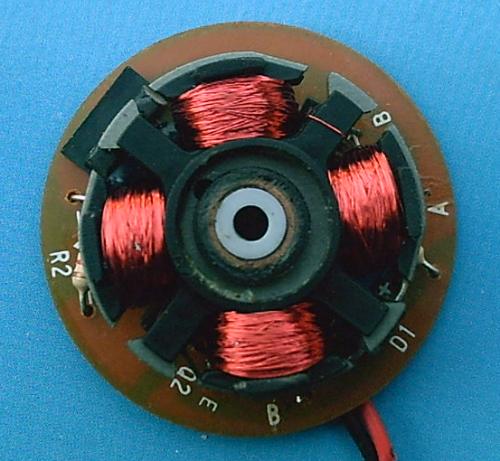

C - il nucleo fisso del motore

(statore) con il circuito elettronico di controllo, realizzato su un piccolo

circuito stampato rotondo, è stato smontato dalla carcassa. Si notano bene i

4 avvolgimenti realizzati con filo di rame smaltato rosso

D - anello del magnete permanente smontato dalla girante

E - tappo in materiale plastico che protegge dalla polvere il

terminale dell'albero del motore

Il principio costruttivo è semplice,

anzi, spartano, ma non più che tanto semplicistico, visto che il loro lavoro

lo fanno bene.

Una nota: per seguire la descrizione,

ci sono nel testo alcune foto, ma non più che tanto, per cui potrebbe essere

veramente utile prendere in mano una vecchia ventola e provare a smontarla.

Come dice il saggio cinese: "Se ascolto dimentico, se vedo ricordo, se

faccio capisco".

O my God, l' ha aperta...

Ovvero, smontiamo la ventola !

Molti avranno nel cassetto una ventola da PC usata che non è ancora stata

buttata via, in prospettiva di un qualche futuro utilizzo. Possiamo ora

sacrificarla all' altare della scienza.

In generale, con un po' di abilità manuale, la ventola smontata può essere

rimontata e funzionare alla perfezione, ma non è detto che sia possibile con

tutti i modelli. In alcuni, infatti, il sistema di fissaggio dell' albero di

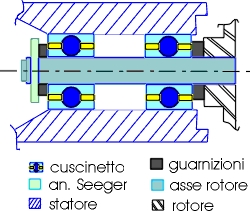

rotazione è ben fatto e costituito da una anello Seeger, in altri, most

economic, è una rondella plastica, che in alcuni formati si danneggiano allo

smontaggio.

D'altro canto queste ventole NON sono realizzate per avere una manutenzione,

altrimenti il costo salirebbe per la necessità di applicare soluzioni

differenti; sono degli usa e getta, proprio per la loro natura di oggetto

della società dei consumi (se non "si consuma", come posso essere

costretto ad acquistarne una nuova ?).

Per inciso, va detto che i motori di

CD/DVD e di HDD sono sempre dei BLDC, ma realizzati in modo diverso da

quelli che stiamo trattando, dato che devono avere prestazioni di controllo

della velocità, spunto e stabilità del tutto differenti.

Per prima cosa possiamo osservare un

attimo l' etichetta del costruttore, dove è indicato solitamente il modello e

a volte, come in questo caso, anche la tensione e la corrente nominali e

il tipo del supporto usato (in questo caso sleevs, ovvero bronzina).

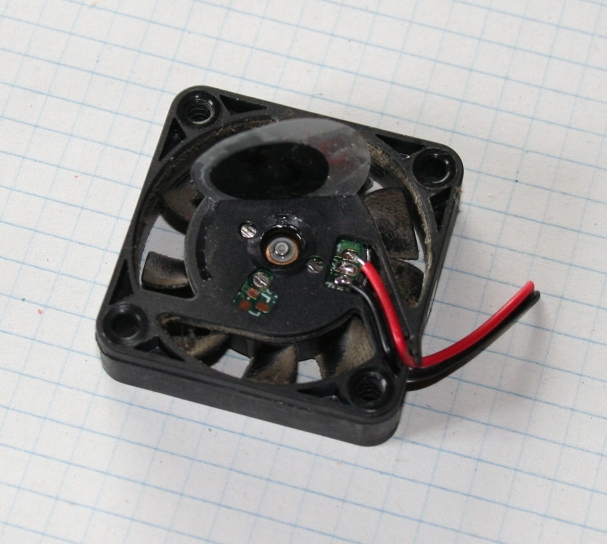

Ecco una ventola 40 mm (che è la

misura del lato del quadrato della carcassa, una delle misure standard),

abbondantemente usata e impolverata.

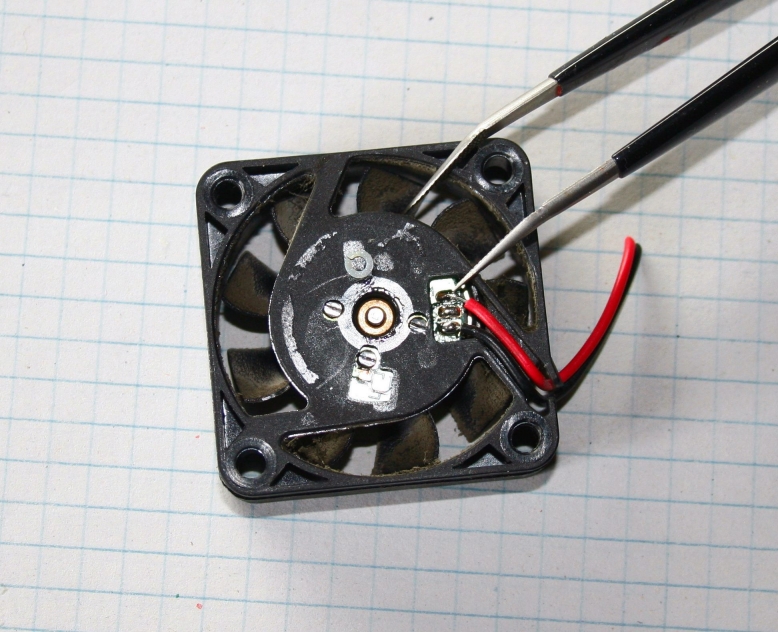

La ventola si smonta facilmente in 4

passi.

1 - togliere l' etichetta del

costruttore che si trova sulla parte fissa

2 - togliere il tappo (se c'è), che

è posto sotto l' etichetta. In questo caso il "tappo", che serve a

limitare la dispersione del liquido lubrificante, non c'è ed è sostituito da

un sottile adesivo di plastica di colore nero, che si vede attaccato al retro

dell' etichetta e che si stacca assieme a questa.

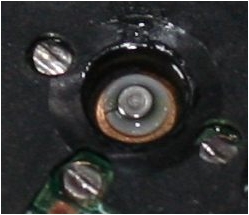

3 - togliere il seeger o la rondella

plastica che blocca l' albero.

In questo caso si tratta di una super economica ranella di nylon come si vede

dall' ingrandimento. Si sfila facilmente usando delle pinzette.

L' albero è trattenuto da questa

rondella; una volta tolta, l' albero è libero.

4 - premendo sull' albero lo si

estrae facilmente dalla bronzina

La bronzina o il cuscinetto sono

inseriti a pressione nel foro centrale e si sfilano facendo pressione.

Il circuito stampato invece e solitamente fissato alla carcassa a caldo per

cui è difficile se non impossibile toglierlo senza spezzare qualcosa.

Qui vediamo circuito stampato, ranella e bronzina.

Una prima differenza rispetto ad un

comune motore cc è il fatto che gli avvolgimenti dello statore (C) sono sulla

parte fissa (A), mentre la parte rotante (B) si trova all'

esterno dello statore, ovvero l'opposto della struttura

"classica" in cui il rotore è interno allo statore, e contiene magneti permanenti. Questa

inversione, comune a molti motori BLDC, è dovuta alla necessità di

realizzazioni piuttosto piatte, come è ben evidente nei motori dei lettori

ottici o degli hard disk e semplifica la costruzione.

Il magnete permanente è un anello di

materiale sinterizzato (ferrite) o plastico (magneti plastici), con due coppie

di poli N e S, come pure sono due le coppie di poli dello statore (il minimo

per ottenere il campo rotante...).

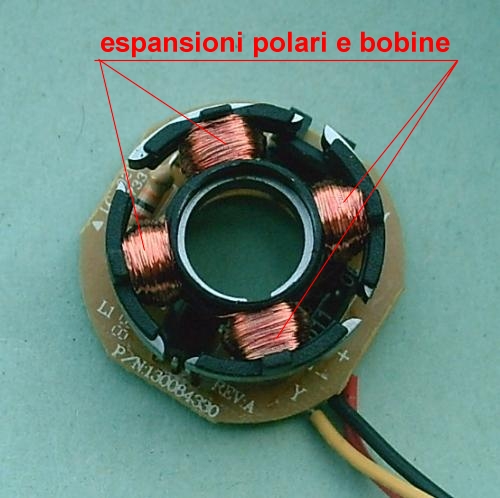

Quest' ultimo è realizzato su un

piccolo circuito stampato circolare ed è costituito da un pacco di lamierini

sagomati in modo da formare le espansioni polari poste a 90 gradi tra di loro

e su cui sono avvolte le bobine.

La laminazione del nucleo, sia pure

grossolana, è dovuta alla necessità di minimizzare le perdite per correnti

parassite dovute al fatto che il campo magnetico è variabile e non è il caso

di dissipare inutilmente la poca energia in gioco.

L' elettronica ?!

Il circuito stampato porta anche il

sistema elettronico che genera il campo rotante a partire dall' alimentazione

in continua a 12V.

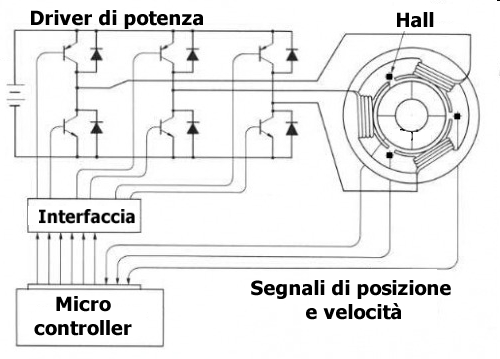

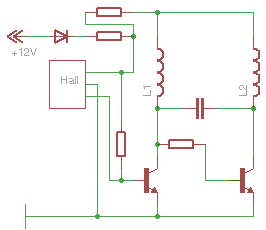

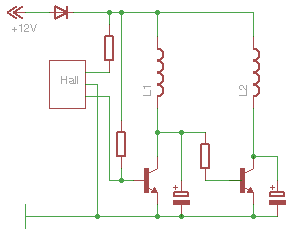

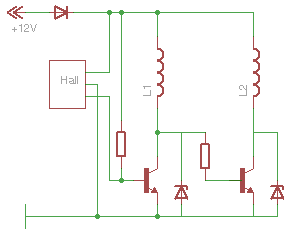

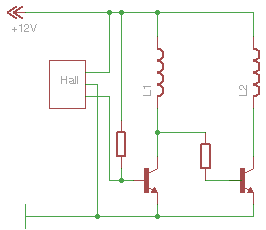

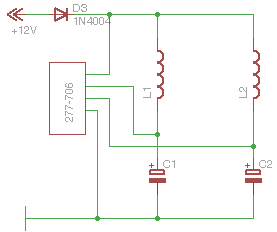

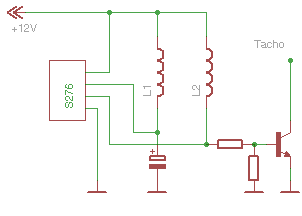

La forma comune è questa:

Ehm..., no, non è proprio così.....................................................................

... ma invece è così :

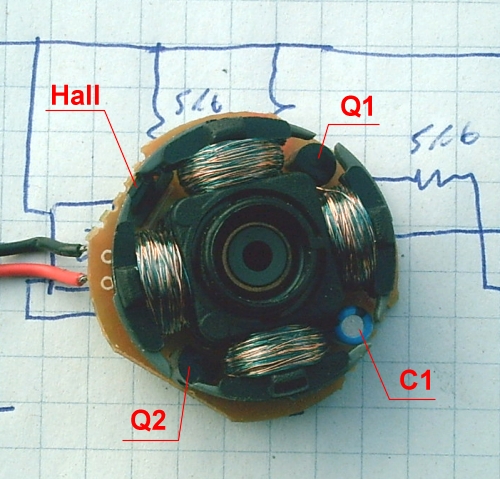

Sorpresi ? Suvvia, il sensore di Hall

c'è comunque...

Come per tutte le buone idee, c'è

solo l' essenziale e nessuna complicazione: niente step motor driver, niente

controller, niente MOSFET, niente H-bridge: due transistor in TO92, due

resistenze e due condensatori !

Ed il bello è che funziona anche....

Vediamo come.

FUNZIONA (!) COSI'....

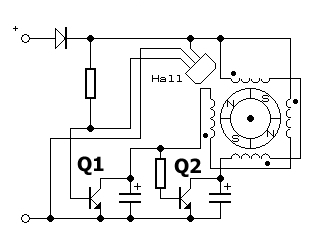

Ogni espansione polare porta metà di

uno degli avvolgimenti, quindi L1 e L2 sono divise in due ed avvolte su una

coppia polare.

Q1 e Q2 alimentano alternativamente le due bobine:

- se Q1 conduce, Q2 è bloccato. La corrente scorre nel collettore di Q1 e

alimenta la bobina corrispondente, che crea un campo magnetico

- se Q1 è bloccato, condurrà Q2 e la corrispondente bobina genera la sua

coppia magnetica a 90 gradi

E così via. Quindi, alternativamente, le bobine scambiano la loro polarità e

si crea una specie di campo rotante molto primitivo, ma del tutto in grado di

trascinate in rotazione il magnete sul rotore.

Fin qui è facile da capire. Ma cosa fa scambiare la conduzione dei transistor

?

Il cuore del processo è costituito da un sensore di Hall a tre fili, che si

trova posto tra due espansioni polari. La sua faccia sensibile rileva una

polarità del magnete permanente durante la sua rotazione e cessa di condurre:

la sua uscita, un open collector con una resistenza di pull up esterna,

è collegata alla base di Q1. Quando il sensore è bloccato, Q1 conduce e la

corrente scorre nella prima bobina.

Quando si presenta il polo successivo, il sensore conduce e manda a massa la

base di Q1 che si interdice, facendo condurre Q2, la cui base è polarizzata

dalla prima bobina. Con Q2 in conduzione, la prima bobina è bloccata (passa

solo la minuscola corrente di base di conduzione di Q2), mentre Q2 alimenta la

seconda bobina.

Dopo un altro quarto di giro si ripresenta un polo del magnete permanente che

blocca il sensore di Hall, riportando in conduzione Q1.

Intanto il rotore gira e il sensore

di Hall genera un nuovo impulso e così via. Geniale.

Resta da chiedersi a cosa servano gli

elettrolitici, che, collegati così, lasciano perplessi.

I condensatori hanno essenzialmente una funzione "anomala", cioè

quella di sostituire due diodi e proteggere i transistor dai picchi di extra

tensione delle commutazioni dei carichi essenzialmente induttivi; inoltre

danno "forma" agli impulsi.

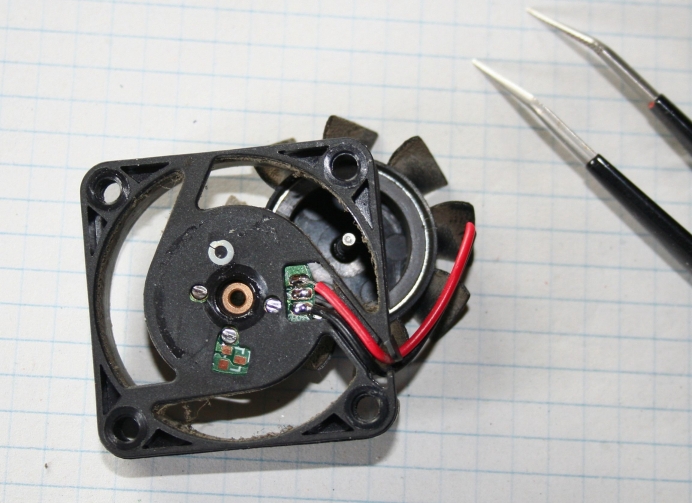

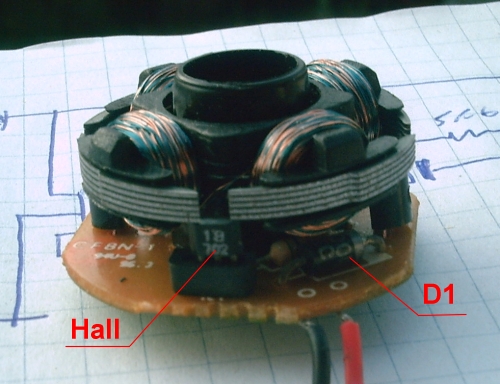

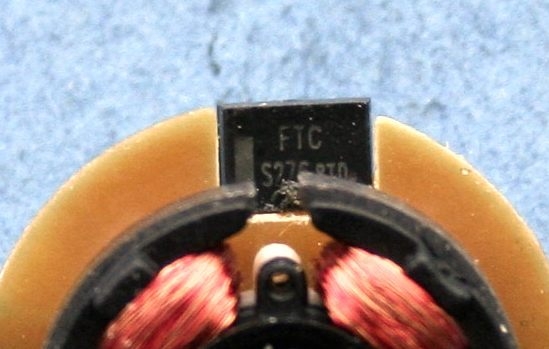

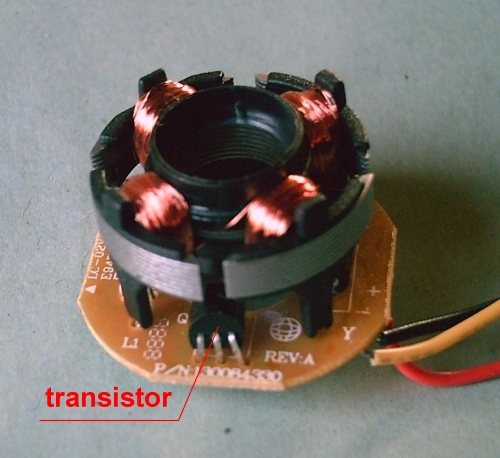

Nelle

foto vediamo il sensore di Hall posto nell' intervallo tra due espansioni

polari.

Così,

quando il rotore gira, è chiaro cosa causa lo scambio di conduzione dei

transistor.

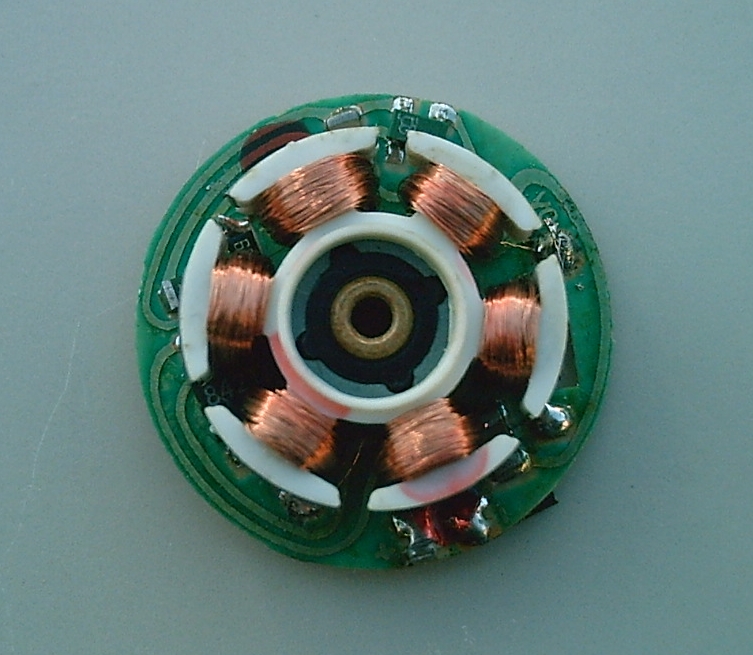

Comunque

non c'è limite alla "semplificazione" (noi in Italia abbiamo anche

un ministero ad hoc - alla data della stesura di queste righe). I cinesi fanno

di meglio: ecco una realizzazione "ultra lite" che elimina la

difficoltà di avvolgere le 4 bobine.

Ci

sono sempre due coppie di espansioni polari , anche se ridotte al minimo (si

notano bene quelle superiori, le altre sono poste a 90 gradi all' estremo

opposto dell' avvolgimento); mentre le bobine sono avvolte sul cilindro

centrale, il che richiede senz'altro meno lavoro che avvolgere sulle

espansioni.

E pure questo funziona, con lo stesso schema...

Da notare la sagoma delle espansioni

polari, che serve a favorire l'avvio della rotazione in una direzione precisa.

Ma

come parte questo genere di motore BLDC, dato che,

quando

si fornisce tensione, il magnete si trova in una posizione casuale (e,

sopratutto, è fermo) ?

Ci

possono essere due casi:

- il sensore

di Hall è

aperto

e in tal caso conduce Q1

e la corrente attraversa L1.

- oppure è chiuso ed allora conduce Q2.

In

ogni caso, all' arrivo della tensione di alimentazione, viene generato un

impulso iniziale nel campo magnetico che attira in una posizione diversa il

magnete del rotore, che inizia a muoversi. Dopo un quarto di giro il sensore

commuta e passa in conduzione l' altro transistor e il ciclo si stabilizza in

poco tempo.

Manca

ancora di capire come diavolo fa a girare ad una velocità pressochè

costante.

Il trucco finale è che questo "accrocchio"

straordinario, una volta che la girante è in rotazione, si sincronizza

perfettamente in una posizione di equilibrio ad una velocità determinata

dalle caratteristiche costruttive, dalla resistenza dell'aria smossa dalle

pale e dagli attriti dei supporti e che è proporzionale alla tensione di

alimentazione.

Certamente non si tratta di un motore

raffinato:

- la potenza trasmissibile tra lo statore e il rotore nella conversione tra

energia elettro-magnetica ed energia meccanica è molto bassa in quanto

- il campo magnetico rotante non è variabile in modo continuo (il che

originerebbe una continua conversione in energia meccanica), ma è costituito

da impulsi di un quarto di giro, durante i quali una sola coppia polare è

alimentata, mentre l' altra no

- così, la coppia all' avviamento è molto bassa

- e non dispone di alcun sistema di controllo della rotazione, oltre a quello

indicato.

Ne deriva che:

- la coppia di spunto bassa e questo

determina che se la parte rotante è in qualche modo frenata (ad esempio

dallo sporco accumulato) la ventola non parte

- così pure non parte se la

tensione di alimentazione è troppo bassa (mediamente il 50% di quella

nominale)

- aumentando la resistenza

dell'aria, ad esempio perchè la griglia di aspirazione è otturata,

aumenta, entro certi limiti, la corrente assorbita.

L'

attrito dei supporti della girante è un elemento fondamentale

della qualità della ventola. E

in effetti esiste una molteplicità di supporti per l' asse, dagli sleeves

(bronzine) ai cuscinetti a sfere, ai cuscinetti idrodinamici, ai supporti a

levitazione magnetica.

Il supporto dell' albero rotante.

Però,

in questa struttura estremamente semplice e funzionale (meno parti di così

non si può...), un eccesso di "semplicità" è anche il suo limite:

la bassissima potenza trasferibile dal campo magnetico alla coppia meccanica

unita alla fanatica ricerca della riduzione dei costi può dare origine a

"qualche" inconveniente.

E

infatti il supporto dell' albero della girante è la parte critica dell'

insieme, perchè realizzare supporti resistenti e miniaturizzati, di buona

qualità, è costoso e la produzione cinese di massa privilegia il lato

economico a quello qualitativo. Ne derivano ventole che diventano

spaventosamente rumorose dopo un certo periodo di funzionamento, a causa dei

supporti e si bloccano per polvere o grippaggio dei supporti stessi.

|

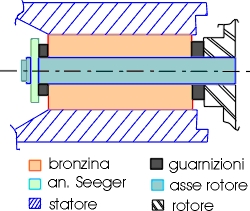

Queste

sono bronzine cilindriche tipiche.

Nelle ventole più economiche non si tratta

certo di materiali ad altissimo contenuto tecnologico.

In quelle di qualità sono

realizzate in ceramiche speciali. |

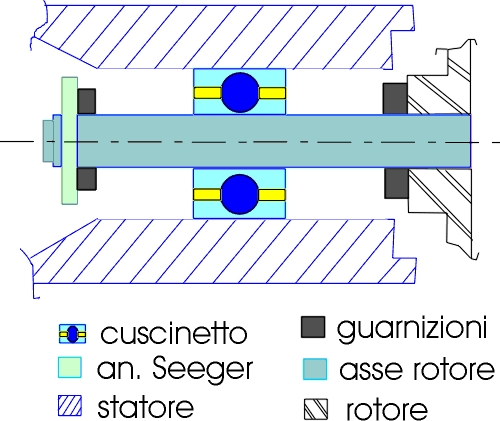

Ecco due cuscinetti tipici: poche

sfere e l' anello di posizionamento interno in materiale plastico morbido.

|

L'anello in basso a destra è la gabbia delle

sferette, in un materiale sintetico non metallico. |

Tra l'altro, va detto che la maggior

parte delle piccole ventole ha un solo supporto all' albero, cuscinetto o

bronzina che sia.

Questo non è certo l'optimum perchè il peso della girante forma una leva non

indifferente; e se non è ben bilanciata, si formano immediatamente vibrazioni

che in un attimo sballano il cuscinetto e la sua sede.

Una

nota: contrariamente a quanto si pensi, il sistema di supporto meno rumoroso

non sono i cuscinetti (ball bearing), ma le bronzine (sleeves).

E, se fossero realizzate bene, sarebbero anche il sistema migliore per il

supporto dell' albero.

Ovviamente deve trattarsi di realizzazioni con materiali adeguati (cosa che

capita mai nei low cost): ad esempio, prodotti professionali come quelli di

PAPST utilizzano sleeves ceramici.

|

Se

ben dimensionata e ben realizzata (se...) la bronzina supporta meglio l'

albero. |

|

In alternativa, i sistemi a due cuscinetti (dual ball bearing) oppure un

cuscinetto più una bronzina (ball bearing and sleeve).

Con

due cuscinetti il problema del disassamento e delle vibrazioni si riduce (a

patto che la massa rotante sia sufficientemente equilibrata). |

I

supporti, però, a meno di essere del genere idrodinamico o in ceramiche

speciali, richiedono una lubrificazione e i cuscinetti richiedono un numero di

sferette adeguato, altrimenti sono assai rumorosi e, se non sono sigillati, il

poco lubrificante esce e il supporto è danneggiato.

In effetti, cuscinetti di bassa qualità hanno il difetto di andare fuori

servizio in quanto male realizzati, il che porta a surriscaldamento,

deformazione della plastica del supporto e finale grippaggio, mentre il rumore

sale esponenzialmente.

E se, per quanto riguarda il rumore, i supporti idrodinamici o quelli a

levitazione lo limitano al minimo possibile, va detto che la maggior parte del

rumore è generato dalle pale che spingono l' aria e dell' equilibratura delle

masse; solo una costruzione che tenga conto con particolare cura dei profili

aerodinamici e della precisione degli stampi delle parti in plastica può dare

origine ad un prodotto di qualità.

Però questo si scontra con la necessità del low cost ed è difficile pensare

che una ventola da meno di 20 cent possa uscire da una fabbrica svizzera di

meccanica di precisione.

Quanto detto finora permette di

capire come mai una ventola:

- parte solo con una tensione minima

(solitamente > della metà di quella di alimentazione)

- e che se, all' arrivo della tensione, la girante è frenata o la tensione

non è sufficiente, in generale la ventola è bloccata e può capitare che

essa non si avvia nè aumentando la tensione nè togliendo la causa del blocco

meccanico.

Il primo punto dipende dal fatto che

occorre una coppia minima per vincere le resistenze meccaniche all' avviamento

e questa coppia dipende dal campo magnetico applicato, che dipende dalla

tensione.

Questo non toglie che esistano anche ventole a 5 V o meno, ma esse sono

progettate per funzionare a questa tensione. Una ventola da 12V, al di sotto

dei 4-6V di alimentazione, molto probabilmente non parte anche se nuova; certamente

non parte se è usata e gli attriti sono aumentati.

Il secondo punto dipende dal fatto

che occorre applicare una tensione sufficiente a fornire l' impulso iniziale

di avviamento e che se questa tensione è insufficiente, o il rotore è

bloccato, non si determina l' inizio del ciclo che coinvolge il sensore di

Hall, e quindi è possibile che la ventola non si avvii anche se rilasciata o

se la tensione sale.

E questi sono punti che vanno tenuti

presenti se si intende regolare la velocità della ventola variando la

tensione di alimentazione.

Chi ha seguito fin qua potrebbe

ancora chiedersi come fa un motore del genere a partire in una direzione

piuttosto che nell' altra, in quanto la struttura simmetrica permette l'

avviamento in entrambe le direzioni, mentre ventola si avvia in una

direzione precisa.

|

Per ottenere questo si ricorre a

rendere asimmetrico in qualche modo il circuito, sia quello elettrico che

quello magnetico, in modo che la ventola si avvii sempre in una sola

direzione, che spinge l' aria in modo predefinito.

Ne vediamo la ragione dalla foto qui sotto, dove le espansioni polari

sono asimmetriche per generare un campo magnetico prevalente su una direzione

di rotazione.

Da notare, somma raffinatezza per questo genere di oggetti, che nell'

esemplare nella foto sono stati aggiunti dei poli intermedi (anche se senza

avvolgimento) per garantire una rotazione migliore, come efficienza e come

potenza trasmissibile alla parte rotante.

|

Esistono decine di possibili

variazioni del circuito elettrico sopra indicato, più o meno complesse o più

o meno semplificate (sempre per minimizzare i costi a scapito della durata del

prodotto) e queste soluzioni sono andate per la maggiore ed usate ancora oggi.

Alcuni circuiti eliminano i condensatori, altri li sostituiscono con diodi,

altri hanno transistor in darlington e così via, sempre mantenendo lo stesso

identico schema di principio.

E così via con una ampia gamma di

variazioni e la tendenza a installare meno componenti possibile rispetto allo

schema base.

|

Da notare che, nonostante le piccole

dimensioni, gran parte di questi circuiti è montato con componenti classici e

solo più recentemente o nelle realizzazioni super miniaturizzate si ricorre a

componenti SMD; la ragione è sempre economica: in China costa meno mettere al

lavoro un po' di persone che ammortizzare l' acquisto di una macchina

pick-and-place.

|

CIRCUITI INTEGRATI PER VENTOLE.

Però qualcuno ha pensato di

realizzato un integrato ad hoc, semplificando ulteriormente il montaggio.

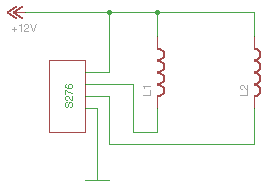

Qui vediamo un ingrandimento dell' integrato FTC-S276 che comanda la ventola

smantellata nelle foto precedenti.

e

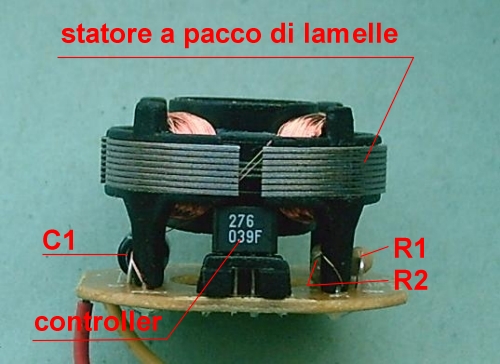

questo è un altro esempio di

integrato driver, marcato 276 e analogo al precedente

Il componente evidenziato è questo.

La sua application è semplice:

|

Sostanzialmente esso integra il

circuito visto prima, compreso il sensore Hall. |

|

E nel caso della ventola smantellata, ancora più ridotto. |

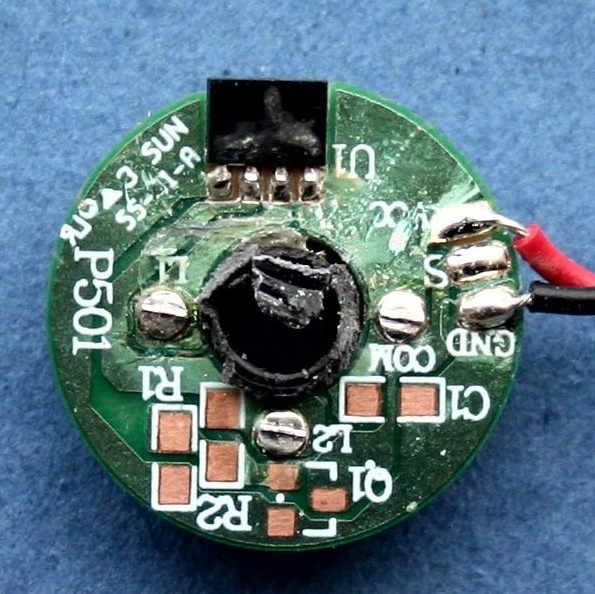

il tutto visto dal lato saldature del

cs.

Si nota che il costruttore ha

previsto lo spazio di montaggio per un gruppo R1-R2-Q1 che genera il segnale

esterno tachimetrico e un C1 tra massa e il capo di una bobina, che non è

installato, dato che evidentemente la ventola parte anche senza.

Inter nos, trattasi di esempio di "meno-pezzi-metto-più-guadagno"

tipico dei produttori cinesi; per curiosità una ventola del genere comincia a fare

rumore dopo qualche mese di lavoro e prima o poi si grippa in un tempo dipendente dalle

ore di lavoro, ma difficilmente superiore a un anno, un anno e mezzo.

|

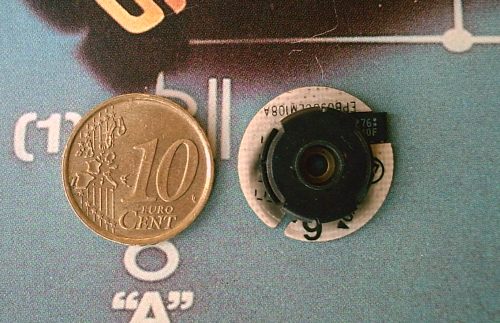

L' impiego di questi integrati

permette di costruire ventole piccolissime, con diametro del nucleo motore

inferiore ad una moneta da 10 cent o anche meno.

Ne esistono di diversi produttori, marcati

276, 277, 377, 6407, 6811, ecc., con circuiti applicativi abbastanza simili. |

VENTOLE

TACHIMETRICHE

Come abbiamo accennato, va da se che

la potenza generabile da un motore di questo tipo è minima: si va da meno di

1/2 W a 3 o 4 W per le più grandi, ma sufficienti a fare il loro lavoro -e

non altro-.

Infatti è evidente che un motore così

realizzato soffre del problema della possibilità di stallo alla partenza

dovuta all' accumularsi di sporco e polvere sulle pale o all' interno del

supporto della rotante, cosa che crea una resistenza sufficiente ad impedire

l' avviamento (se non un vero e propri grippaggio dei supporti, che nei

prodotti più economici sono realizzati con materiali inadeguati anche per un

low cost cinese).

I disturbi

più

comuni sono

causati

proprio da

questo,

a

causa dell'uso

di

materiali

scadenti o

inadeguati, la realizzazione

grossolana,

la possibilità dell' ingresso di

polvere.

Spesso

il

guasto

è dovuto a

più

di

queste

influenze

insieme.

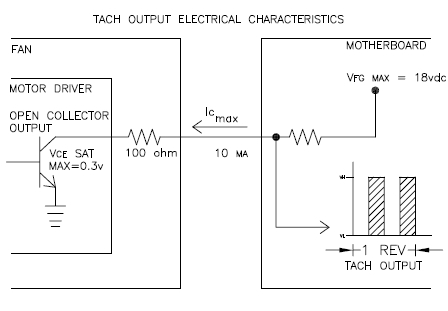

Dato che il motore non dispone di un

sistema di controllo interno, ne nasce la necessità di disporre di un segnale

che indichi ad un controllo esterno che la girante "gira", ovvero l'

impulso tachimetrico delle ventole a tre fili, realizzato semplicemente così:

|

Si tratta di un open collector o più

raramente un open drain che manda a massa il polo del segnale tachimetrico

ogni volta che il sensore di Hall commuta e che può essere sfruttato

esternamente sia per verificare che la ventola giri, sia per misurare il

numero di giri.

Costruttivamente, si tratta solo di

aggiungere un transistor

|

che vediamo nella foto:

Il tacho fornisce solitamente due

impulsi per giro, anche se ci sono ventole che danno 1 o 4 impulsi/giro.

A scanso di ogni equivoco, va

precisato che le ventole a tre fili - ventole con segnale tachimetrico- NON

sono ventole a velocità variabile in quanto il segnale tacho ha lo scopo non

di variare la velocità di rotazione, ma di comunicare all' esterno questa

velocità.

Una eventuale variazione della

velocità di rotazione è imposta variando la tensione di alimentazione.

ALTRI MOTORI

Costruttori più raffinati hanno

realizzato ventole con tre coppie polari, azionate da uno dei tanti integrati

per il controllo di micromotori trifasi; il funzionamento è del tutto

identico a quanto visto prima, solamente la struttura trifase invece che

bifase garantisce migliori prestazioni. Ma anche costa di più per cui è

parecchio difficile trovare questi motori nelle comuni ventole per PC.

Qui il sistema di controllo è più

complesso, facendo uso di un integrato dedicato, ma, come detto, è

estremamente raro trovare ventole con più di due coppie polari in queste

applicazioni.

Vediamo ancora qualcosa sulla

regolazione della velocità.

|