VVV: Variare la

Velocità delle Ventole

|

La

seconda puntata del tutorial sulle ventole PC.

Da

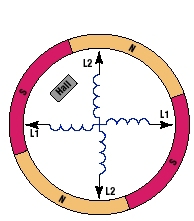

quanto visto finora dovrebbero essere chiare alcune differenze sostanziali tra

i motori a campo rotante in corrente alternata e questi BLDC utilizzati nelle

piccole ventole per PC.

Pur essendo necessario in entrambi una "rotazione" del campo

magnetico sullo statore che trascini con se in rotazione il rotore, il campo

magnetico generato da correnti alternate sinusoidali ha un andamento molto

differente da quello generato da impulsi di corrente.

Nel

motore "base" di G. Ferraris le due correnti sinusoidali sono

sfasate tra di loro nel tempo dello stesso angolo con cui sono sfasate nello

spazio le bobine. Il campo magnetico di una coppia polare passa da un massimo

ad un minimo di senso opposto secondo una progressione "uniforme",

determinata dall' andamento sinusoidale della corrente. E il campo magnetico

alla coppia polare successiva segue l' andamento del primo con uno sfasamento

temporale che origina un fluido ruotare delle polarità.

|

Nel motore bi fase delle ventole una coppia polare

è alimentata al massimo, da un impulso di corrente, mentre la

coppia successiva è del tutto non alimentata; dopo di che si

scambia la situazione: il campo non circola fluidamente attorno allo

statore, ma ora è qua, ora è la là, comandato da un' onda quadra

che passa dallo zero al massimo senza intermedi. |

Nel

campo sinusoidale il "ruotare" è determinato dallo sfasamento tra

le due correnti che alimentano le bobine.

Nel motore delle ventole la "rotazione" è determinata dal

succedersi a scatti di bobine alimentate e non alimentate.

|

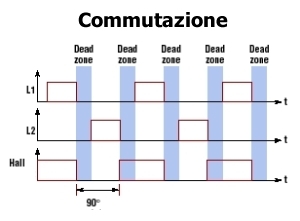

Tra l' altro, un "campo

rotante" creato da impulsi richiede la presenza di tempi morti

(dead zone) in cui è opportuno che le bobine non siano alimentate

contemporaneamente onde evitare impuntamenti nel passaggio delle

coppie polari del magnete in rotazione davanti alle espansioni.

dello statore.

In ogni caso, per un angolo di 90

gradi, solamente una coppia polare fornisce il campo magnetico e

questo si traduce in un movimento " a strappi" compensato

dall' inerzia della massa rotante che fa da "accumulatore"

di energia.

|

Si

può ben comprendere come siamo ben lontani dalla fluidità di un motore in

alternata sinusoidale.

Certamente, aumentando il numero di coppie polari, tanto nel motore

"sinusoidale" quanto nel BLDC si ha un miglioramento del rendimento,

in quanto il trasferimento di energia dal campo magnetico alla rotazione

meccanica è più costante e lascia meno all' inerzia; in pratica si verifica

che la situazione trifase (tre sinusoidi sfasate di 120 gradi) costituiscono

il migliore compromesso tra complessità costruttiva e prestazione.

Nei

motori BLDC, però questo "three-phase power" è meno marcato,

in quanto l' alimentazione non è sinusoidale, ma impulsiva e presenta quindi

problematiche differenti.

Ciò non toglie che motori in cui necessita sia una potenza maggiori a parità

di volume, sia la possibilità di un controllo reale della velocità del rotore

vengano realizzati in tecnica trifase anche nel campo dei brushless.

.

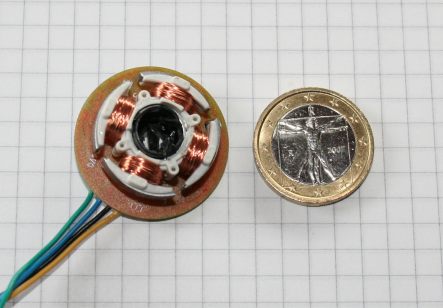

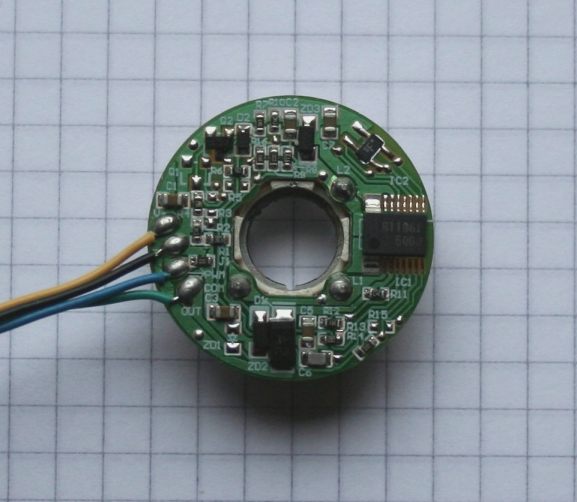

Ad

esempio, questo è il tipico motore di rotazione di un drive CD-DVD.

Praticamente del tutto integrato nel circuito stampato di supporto, viene

controllato da un apposito chip (in questo caso il BA6991 di Rhom) che,

assieme a pochi altri componenti, consente una reale regolazione della velocità,

oltre a fornire sufficiente energia per portare in rotazione il piattello del

CD, sotto controllo del microprocessore principale del drive.

Anche qui è presente un sensore di Hall per il segnale tachimetrico e di

sincronismo (nella foto il componente a 4 pin a ore 4 rispetto allo statore).

Sul rotore, che qui è completamente coperto da una cappa metallica amagnetica

per isolare quanto possibile i disturbi creati dalla commutazione sulle

bobine, si nota una parte di questa copertura in cui è stata ricavata una

fessura dove il magnete sporge lievemente all' esterno con una espansione, per

azionare il sensore di Hall.

L' insieme della realizzazione è ben più elaborato e complesso (e costoso)

di quello bi-phase delle ventole finora viste.

In

ogni caso dovrebbe essere chiaro che, a differenza dell'esempio sopra esposto,

il motore bi fase delle ventole, se è un

capolavoro di semplicità costruttiva, non ha nella sua elettronica un vero e

proprio "controllo".

L' elettronica, infatti, non ha funzioni di "controllo", ma è solo

il minimo essenziale per temporizzare gli impulsi di corrente alle bobine.

Anche il sensore di Hall ha una funzione di "controllo" o feedback

grosso modo pari a quella di un fine corsa.

Non esiste alcun sistema per "controllare" la velocità, a parte il

bilanciamento naturale tra energia fornita e resistenze da vincere per la

rotazione delle pale; quindi la velocità è controllabile dall' esterno solo

con la variazione della tensione di alimentazione. Riducendo la tensione di

alimentazione, nei limiti che consentono ai componenti elettronici di

funzionare correttamente, si riduce la quantità di energia fornita al campo

magnetico e quindi si costringe il sistema a stabilizzarsi su una velocità di

rotazione minore.

Non esiste, però, un sistema di controllo della coppia e della velocità che

permetta accelerazioni e decelerazioni controllate, ne tanto meno un sistema

che eviti lo stallo e/o consenta un riavvio.

Sia

ben chiaro che non è impossibile implementare un diverso sistema di controllo

più efficace e sofisticato, ma per lo scopo per cui sono costruiti questi

motori non serve; sarebbe solo un aumento di costo.

Il

fatto che in altre applicazioni, come nei motori che trascinano i dischi,

rigidi o ottici, le esigenze di controllabilità siano ben diverse dà origine

a motori realizzati in modo differente e con veri "controller" in

grado di controllare realmente e dettagliatamente il motore.

Però

può capitare di sentire la necessità di regolare anche la velocità delle

ventole PC: questo dipende essenzialmente dal fatto che, a pari

caratteristiche meccaniche, maggiore è la loro velocità, maggiore è la

quantità di aria spostata e quindi maggiore è l' effetto

"raffreddante" (sul quale sarebbe necessaria un' altra discussione

perchè si tratta di un altro di quei fatti che paiono di comune comprensione,

mentre in realtà è fenomeno del tutto mal compreso da troppi).

Il

problema che sorge è il seguente: più velocità, più "fresco", ma

più velocità, più rumore, sia per quello meccanico dovuto alla costruzione

dei supporti, sia, sopratutto, per quello delle pale che "tagliano"

l' aria.

Solamente

una progettazione ed una realizzazione estremamente accurata di ogni

particolare della ventola può portare ad una riduzione sensibile del rumore.

Ma usare tempo e mezzi per la ricerca della migliore curvatura delle pale e l'

impiego di materiali di elevata qualità si scontra sempre con il fattore

costo.

Ne risulta che l' unico modo per avere ventole ragionevolmente silenziose è o

pagarle il giusto prezzo o utilizzarle a velocità ridotta.

Senza

bisogno di "regolatori" questo si può fare scegliendo dai cataloghi

ventole di diametro o di spessore maggiore, ottenendo così lo stesso flusso

d' aria con una velocità minore.

Negli

altri casi si agisce secondo il seguente principio: fino a che la temperatura

è bassa, serve poca circolazione di aria; a mano a mano che la temperatura

sale, sale anche la velocità. Così si avrà un sistema silenzioso fino a che

è usato mediamente in condizioni di limitata dissipazione e diventerà più

rumoroso solo all' aumentare della potenza dissipata.

Variazione

di velocità analogica.

Quanto

detto è un caso tipico di regolazione analogica.

Abbiamo detto che, data la loro struttura, la velocità della ventola può

essere variata solamente variando la tensione di alimentazione (e ricordando

che la riduzione di velocità dovuta alla riduzione della tensione è

conseguente al fatto che si riduce la potenza trasmessa alla girante).

|

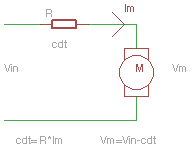

Dunque

il sistema più semplice sarebbe quello di inserire una resistenza in serie al

motore: la corrente che lo attraversa, a seconda della resistenza, produce una

caduta di tensione e diminuisce quella disponibile ai capi del motore.

|

La

soluzione, se pur iper semplice ed adeguata a molte situazioni, presenta

alcuni problemi:

1 - sulla resistenza si dissipa una potenza persa in calore, proporzionale

alla corrente che la attraversa

P

= cdt * Im = R * Im2

Non

si tratta di grandi valori, ma comunque è sempre calore in più. Ad esempio,

volendo portare a 9 volt la tensione su una ventola che consuma 100 mA a

quella tensione, sarà necessaria una resistenza da

R

= (Vin - Vm) / Im = (12-9) / 0,1 = 30 ohm

e

della potenza di :

P

= cdt *Im = (12-9) * 0.1 = 0,3 W

e

si potrà usare una 27 o 33 ohm da 1 W.

2 - la corrente assorbita dal motore varia a seconda della tensione con cui è

alimentato.

Per cui il calcolo sopra fatto è valido se la

ventola assorbe 100 mA a 9V. Perchè se assorbe 100 mA a 12V, a 9 V la

corrente sarà minore.

E la potenza assorbita varia anche in funzione della resistenza dell' aria, ma

questa la possiamo ritenere costante.

3 - In ogni caso, con una resistenza di valore fisso possiamo ridurre la

velocità della ventola ad una valore fisso.

Per

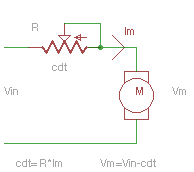

ovviare al problema di rendere variabile la velocità possiamo sostituire la

resistenza fissa con una variabile.

|

Il

problema che si pone qui è la dissipazione sul potenziometro.

La corrente che alimenta una ventola tipica per PC è dell' ordine del

centinaio di milliampere, il che non richiede un reostato da tram, ma non va

bene neppure un potenziometro per audio. Ci vorrà un potenziometro a filo e

questo costa ben di più della ventola stessa.

Nell'

esempio del caso precedente, volendo variare la tensione tra 6 e 12V, il

potenziometro potrà avere un valore di 50 ohm circa e dovrà essere un

elemento a filo da 2W per sicurezza.

|

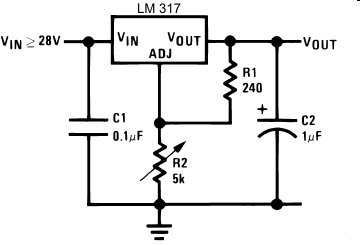

Possiamo

allora effettuare la regolazione per variazione di tensione attraverso un

regolatore a tre terminali variabile, ad esempio il classico LM317. In questo

caso il potenziometro di regolazione è un trimmer generico e la potenza è

dissipata solo dall' LM. Questa è l'application standard di un componente più

che noto.

Si presenta però un problema di cui nessuno pare tener conto:

-

in una

situazione del genere il motore da 12V nominali non potrà mai essere

alimentato a 12V data la caduta di tensione sul regolatore (non ci sono nel PC

fonti di tensione superiori ai 12V) e quindi la ventola potrà avere un campo

di regolazione solo inferiore al massimo.

Tensione

massima sul motore = tensione di alimentazione - caduta di tensione sul

regolatore

Per un funzionamento stabile, il costruttore dichiara la necessità di una

differenza tra tensione di alimentazione e tensione di uscita di 3 V, il che

porterebbe la tensione massima sul motore non a 12V, ma a solo 9V.

Questo di per se non è un problema: lo scopo era proprio quello di ridurre la

velocità della ventola e, se proprio occorre disporre anche del massimo della

portata di aria basta impiegare una ventola con caratteristiche di portata

maggiori, in modo da vere quella richiesta anche se l' alimentazione non

arriva a 12V.

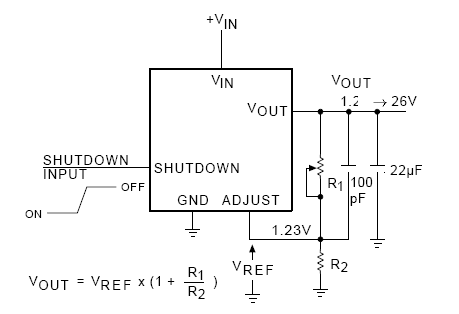

Altra

possibilità è utilizzare una classe di regolatori molto più valida ed

attuale rispetto ai vecchi LM317/78xx, ma del tutto trascurata dagli

sperimentatori, ovvero un LDO, ad esempio del genere del MIC2941 che ha una

cdt interna dell' ordine di qualche 250 mV massimi con una corrente di 250 mA.

|

Si tratta di un componente in

TO-220, ma a 5 pin, con GND e ADJ separati, oltre ad un pin di

shutdown.

L' application è del tutto

analoga a quella dell' LM317.

Con una caduta dell' ordine del

centinaio di mV la tensione massima applicabile al carico potrà

essere veramente molto vicina a quella di alimentazione.

|

Però,

in tutti questi metodi lineari è richiesta la caduta di tensione, che si

traduce in calore sull' elemento di regolazione; il che vuol dire una certa

quota di energia persa e una ulteriore fonte di calore nel PC.

Per

curiosità, i variatori di velocità delle ventole PC made in China sono

praticamente tutti realizzati semplicemente comandando con un potenziometro la

base di un darlington composto da due NPN che hanno sul collettore il carico

dato dal motore della ventola.

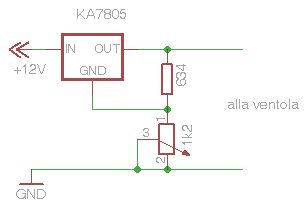

Altri,

più "raffinati", utilizzano semplicemente questo (da un regolatore

Zalman):

|

Oh,

vertigine del sommo della tecnologia!

Niente condensatori di stabilizzazione, niente diodi di protezione niente

" raffinatezze particolari", ma solo il minimo indispensabile per

fare il lavoro richiesto. Il regolatore a tre terminali, uno dei tanti

equivalenti cinesi della serie 7805/06, assicura una tensione minima di

avviamento della ventola.

Ed è anche più che corretto, perchè è inutile una installazione NASA per

lanciare aerei di carta. |

PWM

Si

può pensare allora ad una regolazione in PWM: viene sempre applicata la

tensione massima, ma a impulsi di ampiezza variabile, sottraendo al carico una

parte della potenza disponibile, potenza sottratta che non viene dissipata in

calore, ma semplicemente non erogata durante i tempi di off del PWM.

Però,

se questo è perfettamente corretto applicandolo ad una resistenza, in cui la

potenza sarà proporzionale al duty cycle del PWM, da 0 al 100%, in un motore

le cose sono diverse.

Sopratutto se il motore è un BLDC come quello descritto.

Quale

è il problema ?

Dovrebbe

essere chiaro che l' alimentazione fornisce potenza al motore solamente quando

le bobine sono eccitate. E qui sono eccitate da impulsi on/off, due per ogni

giro.

Ricapitoliamo:

- una coppia polare viene "accesa": attira il magente-rotore.

- prima che il polo del rotore si allinei con l' espansione polare dello

statore, la corrente alla bobina viene sospesa e viene alimentata la

successiva coppia polare.

- Il rotore, per inerzia, supera il polo inattivo e viene attirato dal

successivo, che ora è attivo. E così via.

Pensiamo all' effetto che ha il PWM su questo gioco di switch; ad esempio, il

PWM sospende l' alimentazione al motore nel momento in cui viene azionata una

bobina; ne deriva che per il tempo di off del PWM quella bobina NON fornisce

alcuna energia al motore, che procede esclusivamente per inerzia, per poi

ricevere una "botta" magnetica non appena una bobina viene

alimentata.

Ci

si può immaginare l' effetto complessivo del sovrapporsi degli impulsi PWM,

dissincroni da quelli del "controller" interno.

Il

primo risultato, il più importante, è che alle basse velocità di rotazione

la tendenza di questo tipo di motore è quella di diventare non meno, ma MOLTO

PIU' rumoroso, con il tipico scampanio che si genera nel gioco pseudo-casuale

di on/off dei transistor interni e del PWM.

In particolare, basse frequenze di PWM sono molto più

"scampanellanti" di alte frequenze; quindi, piuttosto che un PWM a

bassa frequenza, sarà consigliabile una frequenza elevata. Anche se questo può

dare facilmente origine al caratteristico sibilo del battimento tra le

frequenze del PWM e quelle della commutazione.

Inoltre,

il comportamento "acustico" della ventola sottoposta al PWM è del

tutto imprevedibile perchè dipende dalle sua caratteristiche costruttive; e

ci sarà la ventola che sembra il campanello di fine lezione e quella più

educata, ma, a priori, NON discerrnibile e quindi determinabile solo dopo

prove pratiche. Molto aleatorio.

Ci

sarebbe un sistema per rendere efficace un PWM: quello di sincronizzarsi con

lo switch interno e parzializzare non a caso, ma solamente durante il tempo di

on delle bobine.

La cosa però è poco fattibile, sia per la complessità del circuito da

implementare, sia per il problema della non uniformità delle caratteristiche

costruttive, sia perchè, dato che il motore non ha nessun tipo di controller

gestibile dall' esterno, il ciclo di switch dei due transistor è legato

esclusivamente alle caratteristiche costruttive e rilevabile esternamente in

modo grossolano solo attraverso il segnale tachimetrico.

Poco fattibile, non impossibile: in una esercitazione di mechatronica si è

posto un problema simile e trovata una soluzione, ma, come al solito,

assolutamente impropria dal punto di vista economico.

|

Un

altro problema riguarda la forma più semplice di switch PWM, che è

quella con un transistor NPN o MOSFET N che interrompe il polo negativo del

carico.

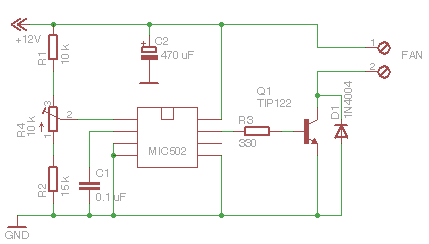

MIC502 è un PWM controller

di Micrel e risolve il problema meglio del solito 555. |

Funziona, ma nessuno pare tener presente un altro fattore: ricordando come è

realizzata l' uscita tachimetrica, ci si accorge subito che con questo modo di

PWM il segnale tacho è del tutto in palla, diventando un mix tra il segnale

del PWM e quello della commutazione interna del motore, e quindi del tutto

inutilizzabile. Quando il transistor interruttore è aperto, non arriva

tensione alla ventola e quindi l' open collector interno del tacho è separato

dal GND.

Ultimo

punto riguarda il fatto che con un PWM on/off sul carico si ottiene una

corrente a impulsi sull' intero sviluppo dei cavi di collegamento tra la

ventola e il regolatore, con la corrispondente generazione di uno spettro di

disturbo elettromagnetico la cui energia è proporzionale alla corrente che

viene interrotta. La corrente non è elevata, ma anche solo un centinaio di mA

commutati a onda quadra, a cui si somma il segnale di disturbo generato dalla

ventola stessa, è facilmente avvertibile con un ricevitore radio posto nelle

vicinanze.

Apriamo

una parentesi a riguardo: i motori brushless, non hanno le brushes, ma non per

questo sono esenti dalla generazione di disturbo elettromagnetico. In questo

caso non si avrà scintilla sulle spazzole, ma la rapida commutazione della

corrente nelle bobine crea comunque un segnale che si sovrappone alla tensione

di alimentazione.

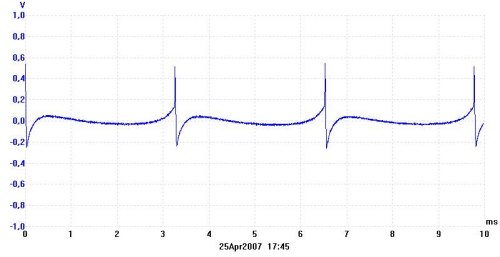

|

Questa è la tensione di ripple

misurata ai capi di una ventola comune.

Si nota bene l' effetto della

commutazione che somma più di 500 mV di rumore.

Questo non da alcun problema al

resto del circuito, in cui gli spikes dovuti al funzionamento

digitale sono ben più imponenti.

In ogni caso, l' aggiunta in parallelo ai morsetti del motore di un

condensatore elettrolitico di piccola capacità è sufficiente a

ridurre decisamente il ripple.

|

In un mondo afflitto da una "atmosfera" densa di segnali

elettromagnetici da fare impressione, l' aggiungerne altri, anche se di

piccola potenza, non è un' opera pia.

E, anche se di piccola potenza, in un piccolo raggio sono fonte di disturbo

per altre apparecchiature, dalle TV alle radio e perfino agli Hi-fi (e ogni

radioamatore ha tribolato a volte non poco per far entrare nella sua stazione

una fonte di disturbi così efficace come il PC).

Anche

se interrompiamo il polo positivo il segnale tacho viene disturbato e comunque

il problema del battimento a bassa velocità con relativo rumore è sempre

presente.

Quindi,

anche se apparentemente in accordo con lo stato dell' arte dell' elettronica,

la regolazione in PWM così imposta non presenta alcun vantaggio, se non una

piccola riduzione dei pochi milliwatt persi sulla regolazione lineare, contro

probabili e seri svantaggi di rumore meccanico ed elettrico. Inoltre si tratta

di circuiti il cui costo è pari o supera quello della ventola stessa.

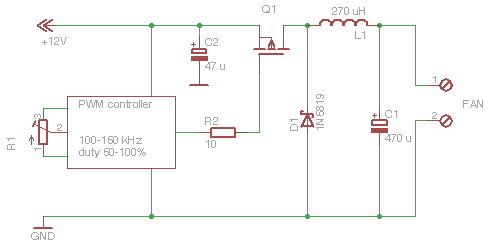

In

PWM, l' unica via possibile per regolare questi motori ed eliminare i problemi

evidenziati è quella di utilizzare uno switch high-side, che generalmente si

realizza con un MOSFET P, seguito da un gruppo D/L/C a creare uno step-down,

ovvero a regolare in PWM non la corrente che passa nel motore con un brutale

on/off, ma a costituire un regolatore di tensione.

Il

PWM controller può essere un chip dedicato, come i vari UC o il già visto di

Micrel, ma anche il solito 555.

Non serve alcun dissipatore per il MOSFET, data la bassa corrente erogata e si

può usare anche un componente in EXDIP del genere IRFD9110 o simile, anche in

smd.

Da

notare che il duty cycle viene limitata in basso al 50/55% per evitare che

sulla ventola sia applicata una tensione troppo bassa per l' avviamento.

A

questo proposito è utile ricordare, di nuovo, a chi intenda fare un

regolatore di velocità per le ventole PC che il limite minimo della tensione

applicabile per avere un sicuro avviamento è un punto del tutto trascurato da

gran parte degli schemi presenti sul web, proprio perchè manca la conoscenza

di come funziona il motore.

Infatti

si verificano due punti che, se non giustamente considerati, portano

irrimediabilmente alla ventola ferma:

1 - la ventola a 12V, una volta in rotazione, si mantiene in rotazione a bassa

velocità anche per tensioni al di sotto dei 6V. Però si potrà osservare con

facilità che, se la ventola avviata gira ancora con 4V, da fermo con 4V non

parte !!!

2 - la ventola, se nuova, ha il minimo di attriti. Dopo ore di lavoro e chili

di polvere, la situazione è diversa. Per cui, se ho verificato che la ventola

parte con certezza, a nuovo, con 5V, è quanto mai difficile che questa

tensione sia ancora sufficiente già dopo un po' di ore di lavoro.

Solitamente

si parte dal presupposto di sicurezza di non fornire mai meno di metà della

tensione nominale, anche se con ventole a 12V, 6- 7V sono un limite minimo più

sicuro.

E

se la ventola è bloccata ? Semplicemente non gira.

Elettricamente, se si è seguito quanto fino ad ora detto, dovrebbe essere

chiaro che, a rotore fermo e tensione presente, uno dei due transistor conduce

e l' altro no, per cui si avrà una bobina eccitata, che contribuisce a

mantenere in stallo la girante e basta. Se i transistor sono sufficientemente

dimensionati, non succede alcun guaio; ci sarà solo una dissipazione di

calore in quanto tutta la corrente attraverserà l' avvolgimento. Trattandosi

però di correnti piccole, si spera che anche i semiconduttori, fondi di

magazzino, usati in queste applicazioni siano sufficientemente dimensionati.

Sempre

parlando di limiti, l' idea di sovra alimentare le ventole per ottenere una

maggiore velocità pare intelligente (caspita, ho capito come funziona il

motore: meno tensione, meno velocità, ma più tensione, più velocità) è,

invece, una bruttissima idea perchè ha due immediate conseguenze:

1 - accorcia drammaticamente la vita delle parti meccaniche già di per sè

limitata dalla qualità non eccelsa dei materiali

2 - porta un reale rischio di bruciatura della giunzione dei transistor per l'

aumento della sovra tensione durante le commutazioni.

Se si vuole "più aria" basta scegliere dai cataloghi una ventola

con una portata maggiore.

Oltre

a questo va puntualizzato che nell' alimentatore PC non ci sono tensioni

superiori a 12V.

Il furbetto dell' alimentatorino ottiene un magico 17 V o un esoterico 15,3 V

collegando il carico rispettivamente tra il +12 e il -5 o tra il +3.3 e il

-12.

Che è un' altra sciocchezza al cubo, in quanto l' alimentatore PC non è previsto

per erogare correnti incrociate sui vari rami (le quali non rientrerebbero nel

sistema di stabilizzazione), oltre al fatto che i rami negativi sono ottenuti

spesso con tre terminali tipo 7905/7912 praticamente privi di radiatore o con

una derivazione dal trasformatore principale raddrizzata con piccoli diodi.

Per fortuna di solito non succede niente, non per la genialità del furbetto,

bensì perchè le correnti assorbite da una ventola sono assai piccole

rispetto quelle che gestisce l' alimentatore. Ma se venisse in mente di

prelevare correnti maggiori, il fil di fumo è in agguato.

Ovvero si può anche attraversare le rotaie quando il passaggio a livello è

abbassato, ma avendo cognizione di quello che si sta facendo.

Regolare

in funzione della temperatura

Se

rendiamo la ventola regolabile manualmente, ci troviamo di fronte ad una

specie di non senso, dato che la velocità della ventola dovrebbe essere

proporzionale alla temperatura; ci si troverebbe costretti ad fare da

"controller" in una regolazione manuale temperatura/velocità. Non

può arrangiarsi l' automatismo da se ?

Certo

che può. E' ormai normale avere negli alimentatori PC un sistema di controllo

proporzionale della velocità in funzione della temperatura interna.

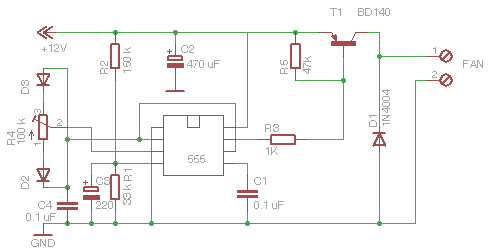

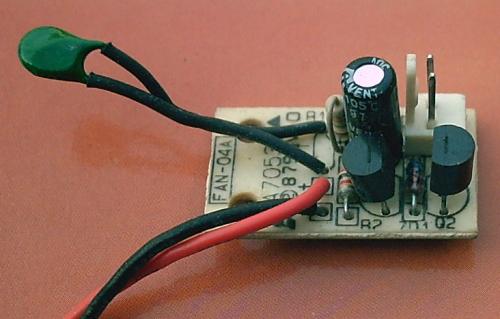

Anche qui, in generale, non ci troviamo di fronte a circuiti con

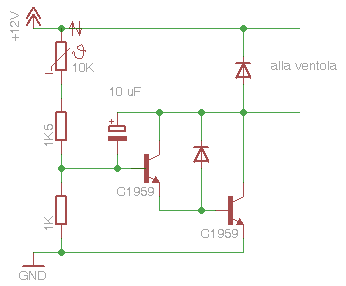

microcontroller DSP e curve di risposta calibrate, ma cose del genere:

Che,

in pratica, sono così:

|

Sostanzialmente

la resistenza di un darlington viene ridotta in funzione del valore della NTC,

fino a portarlo in saturazione oltre una certa temperatura. Ne risulta una

variazione tra circa metà tensione e il massimo per temperature tra pochi

gradi e 40-60 gradi Cosa faccia il circuito al di sotto dello zero non saprei,

ma le specifiche di funzionamento dell' alimentatore (o regolatore o ventola o

PC) parlano chiaramente di range di temperatura commerciali e quindi chi vuole

far funzionare correttamente il PC in inverno sul K2 dovrà attrezzarsi

opportunamente con qualcosa a norme MIL.

Anche

qui si tratta di un circuito del tutto "funzionale", privo di

qualsiasi raffinatezza e il cui funzionamento senza tarature si basa solo

sull' equilibrio dei componenti scelti. Si

tratta, come per i motori delle ventole, di cui sono la controparte, di

circuiti che-meno-di-così-non-si-può, però, nel loro piccolo, funzionano. |

Si

trova anche qualcosa di più complesso, come questo circuito in cui, oltre al

controllo della velocità, c'è anche il controllo dello stallo con relativo

allarme e avviamento di una ventola di emergenza. Si nota bene il cavo

inguainato della NTC (solito elemento cinese da 10 K). Il circuito è del tutto convenzionale, con operazionali come amplificatori.

Ma

sono casi abbastanza rari, dedicati ai sistemi non consumer. Per curiosità,

il circuito in foto fa parte di un sistema di allarme e backup ventole all'

interno di una alimentazione per server (Ablecom), dove la necessità di un

ordine maggiore di sicurezza e il costo generale giustificano una

complicazione del sistema di gestione delle ventole.

Le ventole termo controllate.

Quale è realmente lo scoglio da superare ? E'

il fatto che il motore delle ventole così realizzato NON ha alcun modo

efficace per essere controllato dall' esterno !

Per fare qualcosa di efficiente occorre agire all' interno.

Sono stati quindi realizzati degli integrati che "controllano" le

due fasi della ventola in funzione del segnale che arriva da un sensore di

temperatura collegato alla ventola stessa.

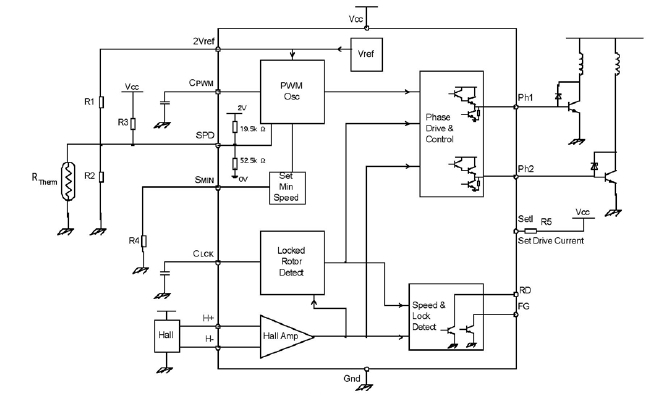

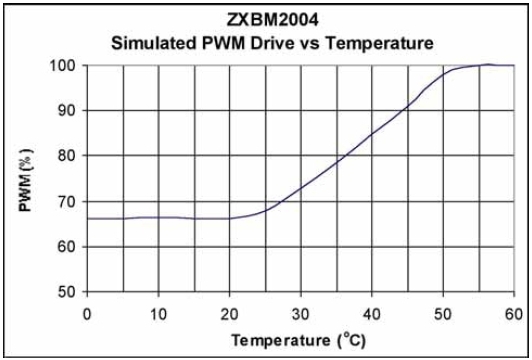

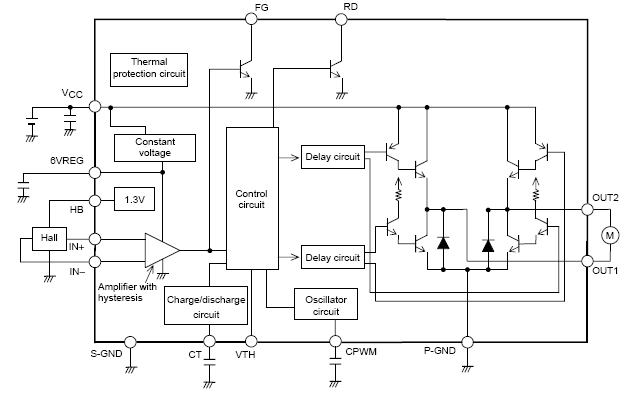

Questo

è un esempio di applicazione di un controller Zetex, che ricalca la solita

configurazione a due open collector:

Il

controller diventa ovviamente più complesso e utilizza la variazione del

valore del termistore per un controllo in PWM dei transistor in uscita

przializzando la fase on di alimentazione delle bobine.

Una

raffinatezza: oltre al segnale tachimetrico (FG) viene generato anche un

allarme (RD) in caso di blocco del rotore. Inoltre è regolabile con una

resistenza esterna la velocità minima (R4), per evitare lo stallo da tensione

troppo bassa, come già spiegato in precedenza.

Essendo

il "controller" interno alla ventola sono eliminati tutti i problemi

di cui sopra.

Salvo che non sempre si tratta di elementi realmente silenziosi o la loro

curva di regolazione, che non è accessibile, non è detto sia la più

adeguata ad una certa applicazione.

Sarà

spesso necessario bilanciare la regolazione con il posizionamento opportuno

del sensore di temperatura, dove possibile.

Per un filo in più...

Ovvero una soluzione con gran dispendio di

tecnologia per risparmiare pochi milliwatt.

In

tempo di penuria energetica, dove i richiami al risparmio puntano assai

spesso, piuttosto che sul risparmiamo a carico nostro, sul

risparmiamo-a-carico-degli-altri, anche i PC sono colpiti da questa tendenza.

Dopo aver abolito l' interruttore, passando da AT ad ATX, in favore del

pulsante e del PC-sempre-acceso (dove sta il risparmio energetico ?), a consumare in

stand-by svariati watt a cos phi pazzeschi (tipico 0.2), ci si è accorti che,

visti i milioni di PC esistenti, forse qualcosa si poteva fare anche lì. E se

adesso con le nuove tecnologie 85+ lo standby c'è sempre (vuoi mettere

accendere l' apparecchio, PC o TV, dal telecomando stando in poltrona alla

Simpson ?), si è finalmente puntato ad ottenere sistemi che siano in qualche

modo diversi dalle stufe (Pentium Prescott docet).

Ma scaldano comunque ancora in abbondanza e le ventole sono sempre necessarie

(e vorrei vedere: con VGA che ciucciano 200W e più, alla faccia del risparmio

energetico...)..

Ora,

le ventole non solo consumano energia, ma fanno rumore e questo è un problema

più sentito del precedente. Aumentando la voracità energetica dei sistemi ci

si è trovati ad un certo punto ad avere la necessità di far circolare molta

aria e quindi avere ventole veloci e in quantità. Il PC è diventato rumoroso

come un jet al decollo.

Questo ha portato l' utente a cominciare a trovare la cosa decisamente

eccessiva e spinto (anche se a gran fatica...) i costruttori a cercare

soluzioni.

In

sostanza, il ragionamento è semplice: non ha senso che la ventola giri alla

massima velocità sempre; occorre invece che essa possa fornire il volume di

aria adeguato ad ogni condizione termica. Per cui, se CPU e GPU, memoria e

dischi lavorano a bassa energia, basterà un debole flusso d' aria (leggi: una

bassa velocità di rotazione delle ventole, con il relativo contenimento del

rumore), mentre la velocità sarà aumentata in proporzione al calore da

dissipare.

Questo, allo stato attuale della tecnologia non è certo un problema. Il

problema semmai è quello di far rientrare l'innovazione nei termini previsti

dal budget (la cui base è sempre: quello che non c'è, non costa).

In alcuni casi, con le ventole a tre fili (tachimetriche), su schede madri e a

volte anche su schede video, si è provveduto a fornire un controllo, di

solito lineare, della tensione alla ventola in funzione della temperatura del

punto caldo che devono raffreddare. Ma, ovviamente, avere altre sorgenti di

calore perso sui regolatori non era l' optimum e un PWM sul carico, come

detto, diventava una fonte di disturbi che impedivano le certificazioni di

compatibilità elettromagnetica europea e FCC americana.

Dunque, ne è derivata una soluzione differente: le ventole a 4 fili.

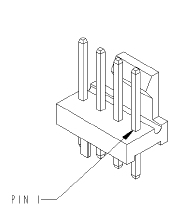

| Pin |

Funzione |

Colore del cavo |

Connettore MOLEX |

| 1 |

GND |

Nero |

|

|

| 2 |

12V |

Giallo o Rosso |

| 3 |

Tacho |

Verde o Bianco |

| 4 |

PWM |

Blu |

In

cosa consiste la differenza? Semplicemente nella presenza di un filo in più,

che porta un segnale PWM da un controller sulla scheda madre ad un controller

interno alla ventola.

Ne è nata una ventola che, costruttivamente, resta ancorata ad uno schema

identico a quello visto finora, il che permette di mantenere il sistema

produttivo delle parti elettromeccaniche (bobine sul nucleo a 4 espansioni

polari, rotore con il magnete cilindrico, ecc) ormai collaudato (e

ammortizzato...), e che viene dotata di un integrato di controllo molto più

sofisticato dei vari 276/277 e simili.

La

struttura del funzionamento è la seguente:

-

sulla scheda madre è installato un integrato dedicato che funge da controller

della ventola

- la ventola fornisce al controller sulla scheda madre il segnale tacho

- il controller rileva il segnale tacho e risponde inviando alla ventola un

segnale di PWM proporzionale ad una temperatura rilevata

- questo segnale PWM viene elaborato dall' integrato a bordo della ventola e

trasformato nella sequenza di impulsi necessari al comando del motore.

Si

potrà poi anche aggiungere un sensore termico on-board per ottenere anche la

possibilità di un termo controllo.

La

differenza con un controllo PWM esterno è molto grande: nella ventola a 4

fili il segnale di PWM che arriva dall' esterno agisce come

"informazione" per il controller interno che provvede a

comandare la bobina del motore al meglio.

Non ci sono dunque "scampanii" a bassa velocità e l' emissione di

interferenze elettromagnetiche è limitata, essendo la parte di potenza tutta

interna all' anello del magnete, che funge da schermo, supportato in molti

casi da un anello esterno in metallo.

Inoltre è possibile avere una variazione di giri praticamente da zero al

massimo senza alcun rischio di stallo a basse velocità o per aumento della

resistenza; la ventola a 4 fili, se bloccata e poi sbloccata, riparte

immediatamente in quanto il controller, che si accorge dell' assenza del

segnale sul sensore di Hall, cerca di riavviare la rotazione pompando i giusti

impulsi di corrente.

Il

controller sulla scheda madre ha la possibilità di dialogare con il

processore centrale (CPU) e scambiare dati sulla situazione della ventola e

della temperatura, rendendo possibile anche l' impostazione di curve

temperatura/velocità con profili programmabili.

Il

segnale PWM, a livello logico e quindi con corrente minima, ha una frequenza

di molti kHz (tipicamente 25 kHz) e va ad agire su un integrato dedicato posto

all' interno della ventola.

Tra

l' altro è da notare che se per le ventole "ordinarie" gli standard

si sono formati praticamente de facto, per le ventole a 4 fili esiste una

linea guida ufficiale dello standard, consultabile a

http://www.formfactors.org/developer/specs/4_Wire_PWM_Spec.pdf

il

che consente intercambiabilità tra schede e ventole.

Ne deriva una decisa maggiore uniformità di comportamento e una ben più

prevedibile risposta ai segnali di controllo rispetto ai tipi a due e tre

fili. Anche perchè diventa impossibile attenersi allo standard realizzando

circuiti estemporanei ed è richiesta la presenza di uno dei tanti integrati

specializzati.

Dalla

necessità della realizzazione di questi integrati "ad applicationem",

delle relative controparti sulle mainboard e dalla necessità di realizzare

firmware nei BIOS e utilities per i sistemi operativi che gestiscano il tutto,

deriva il sotto titolo iniziale: un grande impegno di tecnologia e risorse per

un pugno di milliwatt! (Ne valeva la pena?).

|

Se

apriamo una di queste ventole, a prima vista ci troviamo di fronte ad una

struttura del tutto identica a quanto visto finora.

Questo è un esempio, tratto da una ventola da 70 mm.

Essenzialmente,

in essa resta del tutto invariata la struttura a quattro espansioni polari;

questo consente ai costruttori di utilizzare gran parte delle linee di

montaggio esistenti, ormai ampiamente ammortizzate e quindi sorgenti di utile. |

Guardando

però il lato componenti, forzatamente smd per la piccola superficie

disponibile, le cose sono diverse.

A

parte il numero elevato di componenti, si nota subito il "grosso"

chip a più pin, che è il controller vero e proprio.

Se osserviamo la struttura logica di uno di questi integrati, realizzati

appositamente per questa applicazione, ad es. BD6709 di Rhom o LP11961 di

Sanyo, tanto per citarne due comuni, vediamo che ci sono serie differenze tra

questo e i 276/277 delle ventole viste in precedenza.

Già

una occhiata superficiale allo schema a blocchi del controller permette di

apprezzare le notevoli differenze, cosa che era meno rilevabile osservando la

struttura del motore.

Se

resta del tutto invariata la struttura a quattro espansioni polari, le bobine,

però, non sono più due ma una sola, suddivisa in quattro parti e avvolte in

verso opposto. Da un motore bi fase siamo passati ad un mono fase. Non è la

soluzione ideale, ma consente, come detto, di mantenere la stesa struttura

meccanica.

Per

comandare il motore viene usato ponte, solitamente a transistor; la potenza

delle ventole è minima, tipicamente 100 mA a 12V, per cui l' integrazione di

MOSFET, che probabilmente comporta costi maggiori in questi circuiti, non è

stata considerata.

La necessità di avere presenti e gestire in ingresso sia il segnale PWM che

il sincronismo dato dal sensore di Hall, sempre presente, da origine a

circuiti piuttosto complessi, con molti componenti che devono giocoforza

essere a montaggio superficiale per poter trovare spazio nella carcassa della

ventola.

Ancora

ben visibile il sensore di Hall (nella foto è il componente a 4 pin poco

sopra il controller), che è componente esterno all' integrato principale.

Il controllo di potenza del PWM e la sua sincronizzazione con gli impulsi

necessari alla rotazione della ventola avviene interamente sotto la gestione

di questo integrato e completamente all' interno della ventola, in rapporto

con il PWM esterno. Al controller sulla scheda madre arriverà il solito

feedback del segnale tacho.

Migliora

così anche l'efficienza del motore e la potenza persa per la regolazione è

ridotta al minimo.

Mentre il rumore, che è determinato praticamente solo dalle caratteristiche

meccaniche della girante e del suo supporto, si riduce quasi a zero a basse

velocità. Va considerato, però, che le ventole a 4 fili correntemente in uso

hanno velocità finali molto alte per permettere un ampio campo di regolazione

e se mandate a pieno regime solo pochi modelli sono ragionevolmente

silenziosi.

Un

esempio della funzione di controllo è data dalla fase di avviamento (POST)

della scheda madre. All' accensione le ventole sono private del segnale PWM e

quindi partono a piena velocità. Poi interviene un diagnostico che verifica

l' arrivo del segnale tachimetrico (se manca c'è un allarme di ventola ferma,

spesso programmabile anche se il tacho è al di sotto di una certa frequenza).

Quindi la CPU agisce sui controller on board perchè adeguino il loro segnale

PWM alla temperatura: essa, inizialmente è bassa, così che le ventole

rapidamente passano ad una velocità minima o addirittura si arrestano del

tutto.

Ed è da notare che questi sistemi possono arrestare completamente la

rotazione della ventola e riavviarla in qualsiasi momento, dato che il

controllo può forzare una coppia sufficiente all' avviamento anche se la

tensione di alimentazione è già presente e la girante è ferma; ovvero la

possibilità di on/off della ventola è completa (mentre abbiamo visto come

sulle ventole a tre fili questo sia assai problematico se non impossibile, non

potendo controllare in alcun modo la coppia e le sequenza di avvio della

rotazione).

Per

inciso, sia pure con qualche limitazione, le ventole a 4 fili possono essere

trattate come ventole a tre fili: se il segnale PWM è assente (quarto filo

non collegato), la ventola gira alla velocità massima e dipende dalla

tensione di alimentazione.

Tanto che il connettore per le ventole a 4 fili è stato realizzato in modo

"compatibile" con quello a tre fili, sia elettricamente che

meccanicamente.

E'

possibile regolare "manualmente" queste ventole al di fuori del PC?

Certamente.

E in modo assai semplice: basta costruire un qualsiasi generatore ad onda

quadra con frequenza fissa attorno ai 25 kHz e PWM variabile. Qui

un esempio di realizzazione semplice.

Da prove fatte i controller interni rispondono bene per frequenze tra 10 e 35

kHz, quindi il fattore "frequenza" dell' oscillatore è scarsamente

importante.

Questo

segnale sarà collegato al quarto filo e determinerà la velocità di

rotazione della ventola, tenendo presente che se si trova floating la velocità

sarà massima.

L'

oscillatore può essere un comune 555 in astabile a frequenza fissa con il

giochino dei diodi per avere PWM variabile oppure qualsiasi altra soluzione

che dia questo risultato.

La tensione del segnale sarà a livello logico 5V, derivata alimentando il 555

dal 12V del PC attraverso un 78L05.

Esiste una estensione della specifica che consente anche la compatibilità con

3.3V. In questo caso all' interno della ventola uno zener limita l' eventuale

applicazione del 5V (il che permetterebbe anche un segnale a 12V, anche se lo

standard non ne parla).

Post scriptum

Sull'

utilità di un articolo come questo qualcuno avanza dubbi: cui prodest ?

In

sostanza, se non vi capiterà mai di usare queste piccole ventole nate per i

PC, probabilmente si tratta solo di un tot di informazioni generiche.

Se

però le utilizzate, la cosa è differente.

Ci pare ovvio che chiunque impieghi qualcosa senza almeno avere una idea

sufficientemente precisa dei principi secondo cui quella cosa funziona ed è

stata costruita, avrà pochissime probabilità di utilizzarla correttamente al

di là un "attaccala-alla-spina-e-premi-il-bottone"

Tanto più se intende farne qualche personalizzazione o applicazione. E il principio vale per ogni cosa, dall' auto al cellulare, dal TV al

frigorifero).

Certamente

non è necessario diventare esperti o progettisti di auto per guidare bene, ma

non esiste il caso di un buon pilota che non sappia a fondo come

funziona la macchina che guida.

E

anche per chi ventole non ne usa, questo "tutorial" ha lo scopo di

attirare l' attenzione su una classe di oggetti apparentemente insignificanti,

ma la cui esistenza è possibile solo a seguito della complessa vicenda

tecnologica del nostro mondo.

Inoltre, anche se presuntuosamente (forse), è un invito a non fermarsi alla

superficie delle cose, ma osservarle e cercarne di capire le ragioni.

|